Obiective și obiective

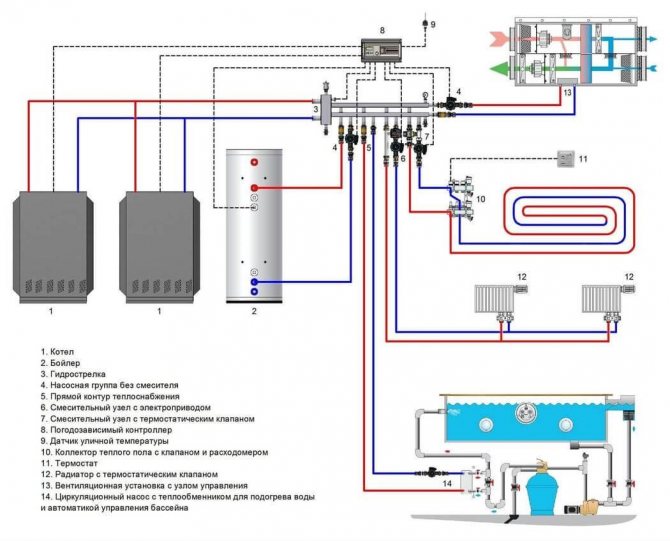

Sistemele moderne de automatizare a cazanelor sunt capabile să garanteze funcționarea eficientă și fără probleme a echipamentelor fără intervenția directă a operatorului. Funcțiile umane sunt reduse la monitorizarea online a stării de sănătate și a parametrilor întregului complex de dispozitive. Automatizarea cazanelor rezolvă următoarele sarcini:

- Pornirea și oprirea automată a cazanelor.

- Reglarea ieșirii cazanului (controlul în cascadă) în conformitate cu setările primare specificate.

- Controlul pompei de rapel, controlul nivelurilor de lichid de răcire în circuitele de lucru și de consum.

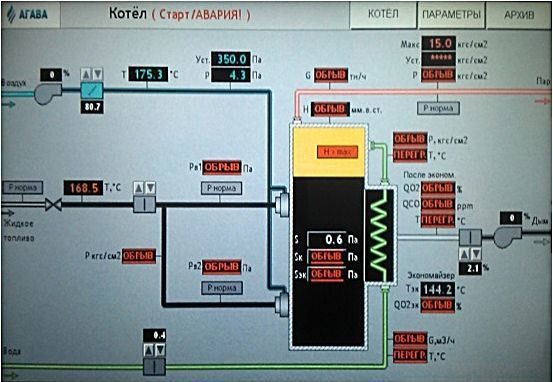

- Oprirea de urgență și activarea dispozitivelor de semnalizare în cazul valorilor de funcționare ale sistemului în afara limitelor stabilite.

Îmbunătățirea sistemelor de automatizare pentru cazanele de abur: o garanție a funcționării lor fiabile

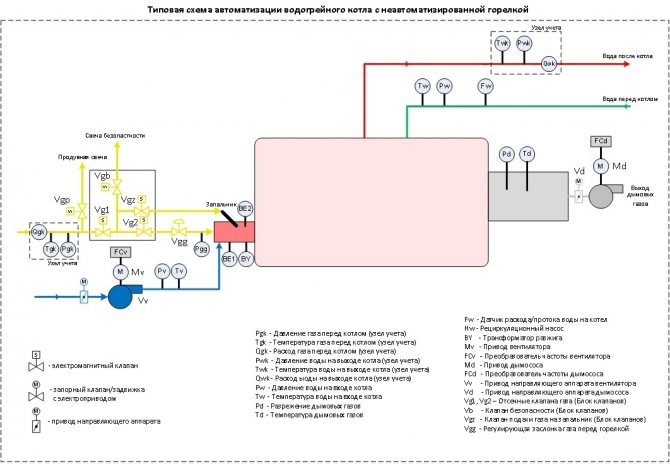

Este luată în considerare problema utilizării sistemelor moderne de automatizare în funcționarea cazanelor de abur, cu ajutorul cărora controlăm toți factorii procesului tehnologic. Acest lucru se întâmplă prin măsurarea parametrilor principali ai funcționării unităților de cazan și semnalizarea în timp util a defecțiunilor în sistemul cazanului. Astfel, asigurăm funcționarea pe termen lung și fără probleme a cazanelor, precum și creșterea siguranței personalului tehnic.

Reducerea numărului de situații de urgență în timpul funcționării cazanelor de abur este una dintre principalele sarcini pe care specialiștii din multe întreprinderi lucrează pentru a le rezolva. Întreaga experiență de diagnosticare și monitorizare operațională a cazanelor de abur arată pericolul diagnosticării premature și de calitate slabă a stării tehnice a cazanelor. Atunci când deficiențele de control sunt însoțite de încălcări ale regulilor de funcționare a cazanelor cu abur, atunci în multe cazuri, acest lucru duce la accidente și explozii [1].

Dacă enumerăm principalele cauze ale accidentelor la cazanele de abur, atunci ni se va prezenta următoarea listă: o scădere a nivelului apei, un exces al presiunii standard, o încălcare a regimului apei, defecte apărute în timpul fabricației și reparație.

Este important să respectați secvența operațiunilor tehnologice în cazul unei situații de urgență. De exemplu, în cazul scăderii nivelului apei în cazan, personalul de întreținere trebuie să efectueze următoarele operațiuni: 1) opriți alimentarea cu combustibil, 2) opriți aerarea cuptorului prin oprirea aspiratorului de fum și ventilatorul, 3) opriți suflarea, 4) opriți alimentarea cazanului prin închiderea supapei liniei de alimentare, 5) închideți supapa de închidere a aburului cazanului (GPZ). Machiajul cazanului este strict interzis. Umplerea cazanului cu apă pentru a determina posibilele daune atunci când nivelul apei scade și tamburul cazanului este răcit la temperatura ambiantă poate fi efectuat numai din ordinul capului camerei cazanului. Care este rezultatul umplerii neautorizate a unui cazan de abur cu apă în timpul eliberării sale de urgență? Dacă nivelul apei scade sub nivelul maxim admis, răcirea tuburilor de perete din interior se oprește și temperatura încălzirii acestora crește semnificativ. Dacă, în același timp, apa este permisă în sistemul cazanului, aceasta se va transforma instantaneu în abur, provocând un salt puternic de presiune, ceea ce va duce la o explozie. Unele cazuri de explozii ale cazanelor de abur sunt reprezentate de următoarea listă tristă.

Deci, pe 7 februarie 2020 în Republica Kazahstan, în satul Akmol, districtul Tselinograd, într-o clădire separată - o cameră de cazan, a avut loc o explozie de cazan.Rezultatul a fost prăbușirea și incendiul zidurilor.

La 15 februarie 2020, un cazan cu abur a explodat în Republica Belarus, în districtul Logoisk de pe teritoriul școlii secundare Oktyabrskaya, ucigând un rezident local în vârstă de 24 de ani.

Pe 20 septembrie 2020, la ora 21.10 în centrala termică a JSC Teploservice (Korenovsk, teritoriul Krasnodar), care furnizează căldură Spitalului Regional Central, districtul Korenovsky din teritoriul Krasnodar, centrala KSVa - 2.5G a fost distrusă și pereții au fost parțial prăbușite și acoperișul căldării.

La 1 octombrie 2020, în satul Yakut din Batagay, districtul Verkhoyansk, la o bază de producție pentru producția de polistiren expandat, a avut loc o explozie a cazanului cu abur, în urma căruia au murit trei persoane.

La 11 noiembrie 2020, în orașul Kislovodsk, a avut loc o explozie a unui cazan pe gaz în camera de cazan 4 de pe strada Ostrovsky.

Statisticile arată că exploziile au loc cu o consistență alarmantă. Cum puteți preveni situațiile de urgență? În primul rând, este necesar să se îmbunătățească sistemul de automatizare și protecție a cazanelor cu abur și apă caldă.

Automatizarea cazanelor trebuie să îndeplinească următoarele cerințe: 1) prezența unui număr suficient de unități de control pentru etanșeitatea supapelor de gaz BKG; 2) automatizarea completă a aprinderii grupului de aprindere al cazanelor; 3) instalarea unor sisteme de automatizare mai avansate ar trebui legată de unitățile de frecvență existente care controlează evacuatoarele de fum și ventilatoarele de suflare; 4) ușurința gestionării [3].

De exemplu, vă recomandăm să organizați controlul principal al sistemului de cazan folosind echipamente OWEN. Analizând experiența de producție, putem spune că introducerea unui controler logic programabil PLC100, de către compania OWEN, face posibilă implementarea următoarelor sarcini de automatizare a cazanelor de abur (de exemplu, pentru cazanele PTVM-30): 1) urmărirea automată a întregul proces de aprindere a cazanului într-o secvență strictă (pornirea ventilației cuptorului, pornirea programului de control al etanșării supapei de gaz, pornirea purjării conductei de gaz, verificarea protecției, aprinderea aprinderii și a primului arzător al grupului de aprindere la semnalul operatorului , aprinderea aprinderii și al doilea arzător al grupului de aprindere la semnalul operatorului, aprinderea arzătoarelor ulterioare, încălzirea cazanului, funcționarea cazanului); 2) conectarea în serie a elementelor de protecție necesare; 3) monitorizarea fiabilității automatizării siguranței; 4) repararea în memoria computerului a cauzei principale a defectării cazanului; 5) monitorizarea stării regulatoarelor, a modulelor de intrare / ieșire și a controlerului logic programabil PLC, cu ajutorul căruia este controlat cazanul; 6) control asupra numărului de arzătoare pornite; 7) funcționarea unui înregistrator electronic pentru a controla parametrii setați ai cazanului pe computerul operatorului.

Dacă luăm în considerare problema automatizării unui cazan de abur de tipul DKVR 10/13, atunci pentru a rezolva problemele de automatizare, este necesar să se utilizeze instrumente de automatizare casnice certificate, care se bazează pe controlerul Tecon US TKM410. Software-ul sistemului este furnizat de producător ca set complet cu controlerul. Furnizarea informațiilor curente și arhivate se efectuează pe panoul operatorului V04. Toate instrumentele de automatizare sunt amplasate la locul operatorului automat (AWP) sub forma unui scut ShUK (dulap de comandă al cazanului). Pentru a colecta informații în sistemul microprocesorului, sunt folosiți senzori domestici cu semnale de ieșire discrete și analogice standard. Senzorii sunt selectați din motive de cost, acuratețe și fiabilitate și sunt adăpostiți într-un dulap comun pentru ușurință în utilizare. Controlul local al parametrilor de gaz, rarefacție, aer și nivel este efectuat de dispozitivele instalate în partea din față a cazanului.

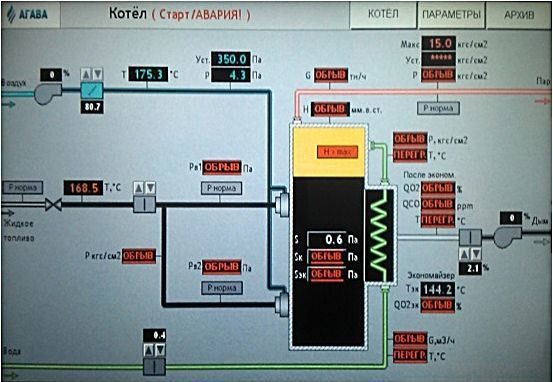

Automatizarea de siguranță a proceselor pentru cazanele de abur de tip DE (DE-4-14GM, DE-10-24GM, DE-6.5-14GM, DE-10-14GM, DE-16-14GM, DE-16-24GM, DE- 25-14GM, DE-25-24GM), care sunt concepute pentru a genera abur saturat și supraîncălzit, vă recomandăm să construiți pe baza unui dispozitiv cu microprocesor (controler) AGAVA 6432.

Controlerul AGAVA 6432, atunci când funcționează pe gaz sau combustibil lichid, în conformitate cu manualul de utilizare pentru cazan, normele și normele federale în domeniul siguranței industriale, reglementările tehnice ale Federației Ruse și ale Uniunii Vamale în domeniul siguranței, asigură: 1) verificarea automată a etanșeității supapelor de gaz, 2) aprinderea automată a arzătorului cazanului pe gaz, 3) aprinderea semi-automată sau manuală a arzătorului cu ulei, 4) ventilația post-urgență a cuptorului timp de cel puțin 10 minute .

Oprirea de siguranță a arzătorului are loc atunci când este detectat unul dintre evenimente: 1) creșterea / scăderea presiunii gazului în fața arzătorului; 2) scăderea presiunii combustibilului lichid în fața arzătorului; 3) scăderea presiunii aerului în fața arzătorului; 4) coborârea vidului în cuptor; 5) o creștere a nivelului în tamburul cazanului peste nivelul superior de urgență; 6) coborârea nivelului din tamburul cazanului sub nivelul inferior de urgență; 7) creșterea presiunii aburului în tamburul cazanului;

În plus față de implementarea tuturor protecțiilor obligatorii, automatizarea, bazată pe dispozitivul microprocesor AGAVA 6432 (controler), efectuează: 1) reglarea automată lină a puterii cazanului în funcție de presiunea aburului din tamburul cazanului sau de presiunea gazului pe cazan; 2) control automat automat al raportului combustibil / aer prin controlul actuatorului paletelor de ghidare a ventilatorului sau a acționării cu frecvență variabilă a motorului ventilatorului; 3) reglarea automată netedă a vidului în cuptorul cazanului prin controlul dispozitivelor de acționare ale ghidajului ventilatorului de evacuare sau al acționării cu frecvență a motorului ventilatorului de evacuare; 4) reglarea automată a nivelului apei în tamburul cazanului prin controlul dispozitivului de acționare a supapei de control pe alimentarea cu apă a cazanului; 5) corectarea tabelului raportului combustibil / aer de conținutul de oxigen din gazele de eșapament sau de temperatura aerului care intră în arzător; 6) controlul și protecția cazanului atunci când funcționează pe combustibil lichid de rezervă.

Pentru a înregistra evenimente și principalii parametri tehnologici ai cazanului, un controler electronic este implementat în controler.

Sistemul de automatizare pentru un cazan de apă caldă de tip KVGM ar trebui construit pe baza controlerului KR-300ISh cu un control de „nivel superior”.

În același timp, sistemul de automatizare folosește un computer personal și sistemul TRACE MODE 5.0 SCADA pentru afișare și control.

Să luăm în considerare principalele elemente ale kitului de automatizare bazat pe controlerul KR-300ISh, care fac posibilă controlul eficient al cazanului de tip KVGM. Sunt:

1) Panoul de control al programului ShchUK, în care sunt instalate:

Controller controler multifuncțional cu microprocesor KR-300ISH KGZhT.421457.001, format din:

a) bloc controler BK-Sh-1-1-XXX-20-1.5-1 cu conectori bloc terminal KBS-72Sh;

b) bloc BUSO-Sh-XXXX-0-1.5 cu conectori bloc terminal KBS-96SH-1.5;

c) unitățile de alimentare cu energie ale controlerului BP-Sh-1-9 și BP-4M;

Meters Contoare de temperatură și presiune 2TRM1;

2) o placă de dispozitive executive, în care sunt instalate:

comutatoare automate, comutatoare și echipamente de protecție;

startere reversibile fără contact PBR-2M;

surse de alimentare Karat-22, BP-10, BUS-30;

3) software „LEONA”;

4) software "TRACE MODE";

5) traductoare de presiune cu ieșire electrică de tip Metran-100, TSM-0193, TSP-0193 și actuatoare de tip MEOF-100 / 25–0.25u-99;

6) dispozitiv de protecție împotriva aprinderii ZZU-4;

7) dispozitive de selecție pentru impulsurile de presiune a aerului, vid în cuptor, presiunea apei, precum și debitmetre electromagnetice pentru măsurarea fluxului de apă din cazan.

Astfel, folosind sisteme moderne de automatizare pentru funcționarea cazanelor de abur, controlăm toți factorii procesului tehnologic. Acest lucru se întâmplă prin măsurarea parametrilor principali ai funcționării unităților de cazan și semnalizarea în timp util a defecțiunilor în sistemul cazanului. Astfel, asigurăm funcționarea pe termen lung și fără probleme a cazanelor, precum și creșterea siguranței personalului tehnic.

Literatură:

- Norme și reguli federale în domeniul siguranței industriale „Norme de siguranță industrială pentru instalațiile de producție periculoase în care se utilizează echipamente care operează sub presiune excesivă” (ordinul Rostekhnadzor nr. 116 din 25 martie 2014).

- SP 62.13330.2011 * Sisteme de distribuție a gazelor. Ediția actualizată a SNiP 42-01-2002 (cu amendamentul nr. 1)

- SP 89.13330.2012 Centrale termice. Ediția actualizată a SNiP II-35-76. SP (Codul de reguli) din 30 iunie 2012 nr. 89.13330.2012

- GOST R 54961–2012 Sisteme de distribuție a gazelor. Rețele de consum de gaze. Cerințe generale pentru funcționare. Documentația operațională. GOST R din 22 august 2012 Nr. 54961–2012

- GOST 21204–97 Arzătoare cu gaz industriale. Cerințe tehnice generale (cu amendamentele N 1, 2). GOST din 25 aprilie 1997 nr. 21204-97

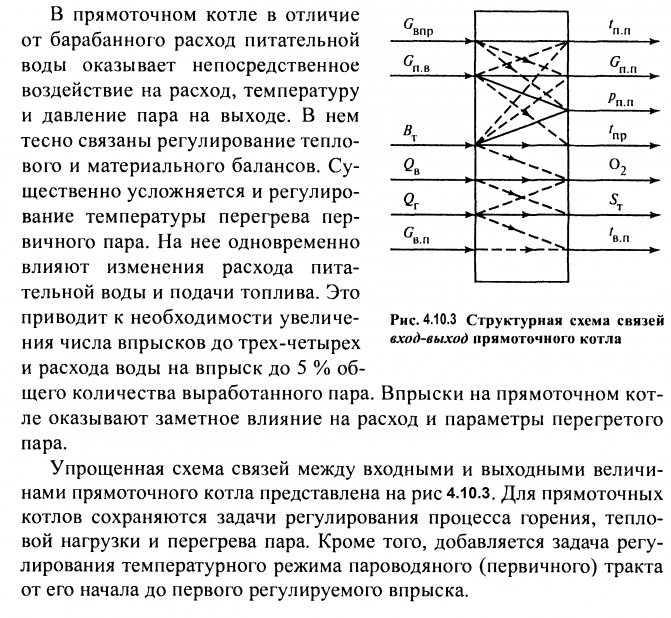

Obiect de automatizare

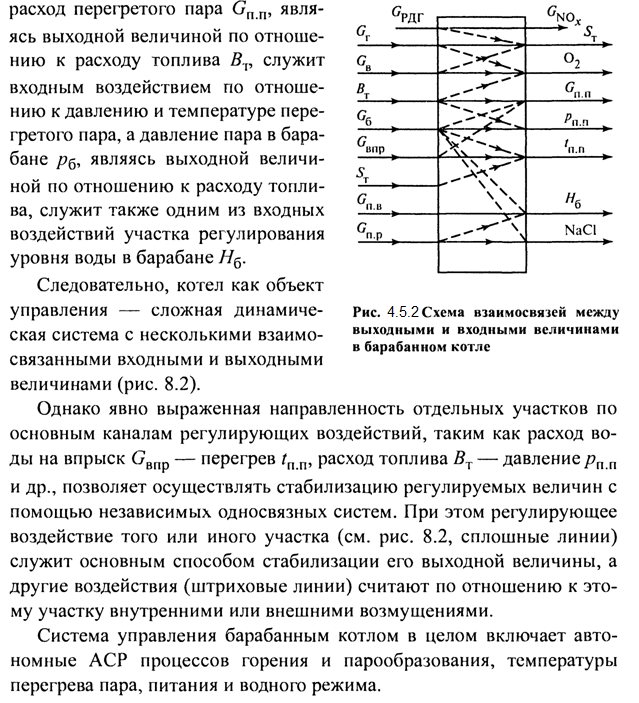

Echipamentul cazanelor ca obiect de reglare este un sistem dinamic complex cu numeroși parametri de intrare și ieșire interconectați. Automatizarea cazanelor este complicată de faptul că ratele proceselor tehnologice sunt foarte mari în unitățile de abur. Principalele valori reglementate includ:

- debitul și presiunea purtătorului de căldură (apă sau abur);

- descărcare în focar;

- nivelul din rezervorul de alimentare;

- în ultimii ani, s-au impus cerințe de mediu sporite asupra calității amestecului de combustibil preparat și, ca urmare, asupra temperaturii și compoziției gazelor arse.

REGULARE AUTOMATĂ A CAZILOR CU VAPOR

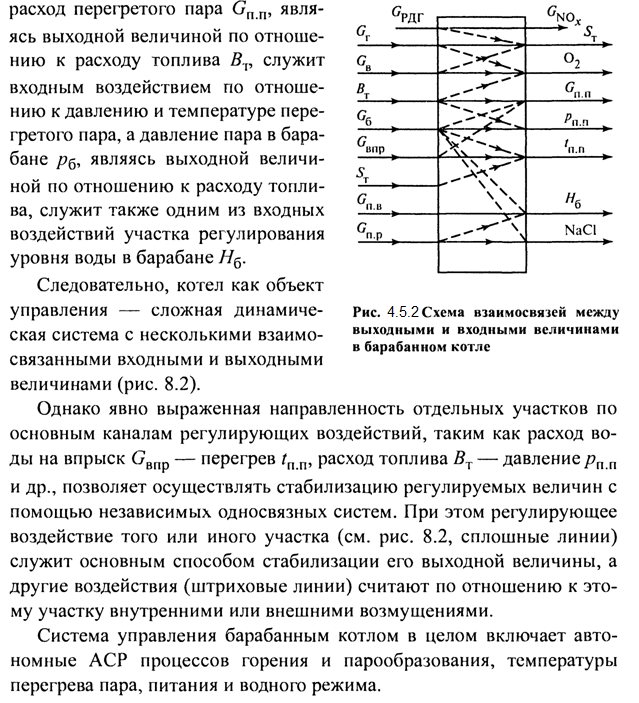

4.5 Cazan de abur cu tambur ca obiect de control

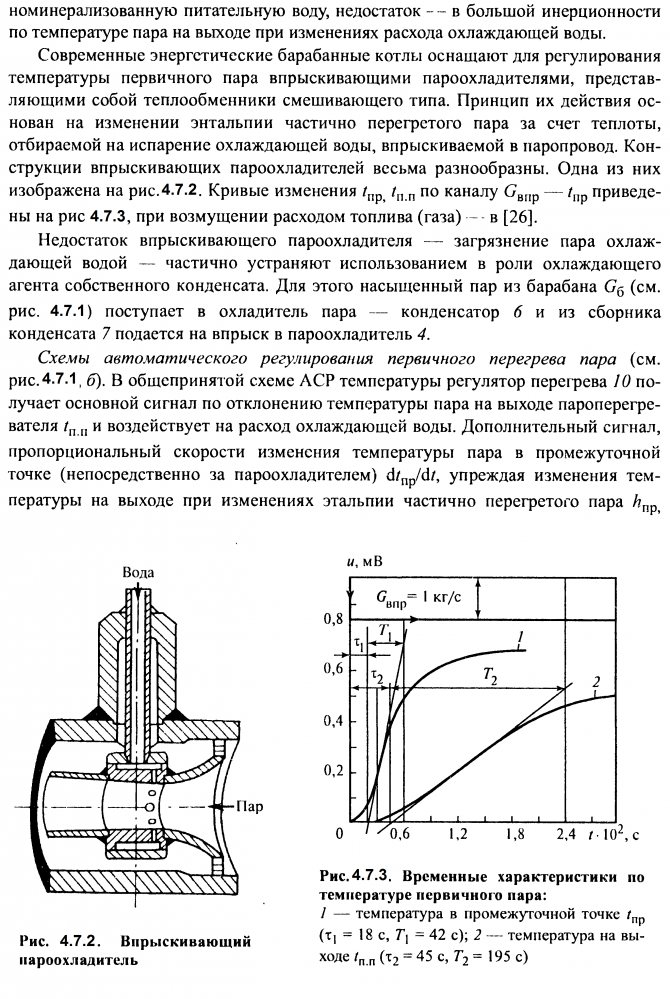

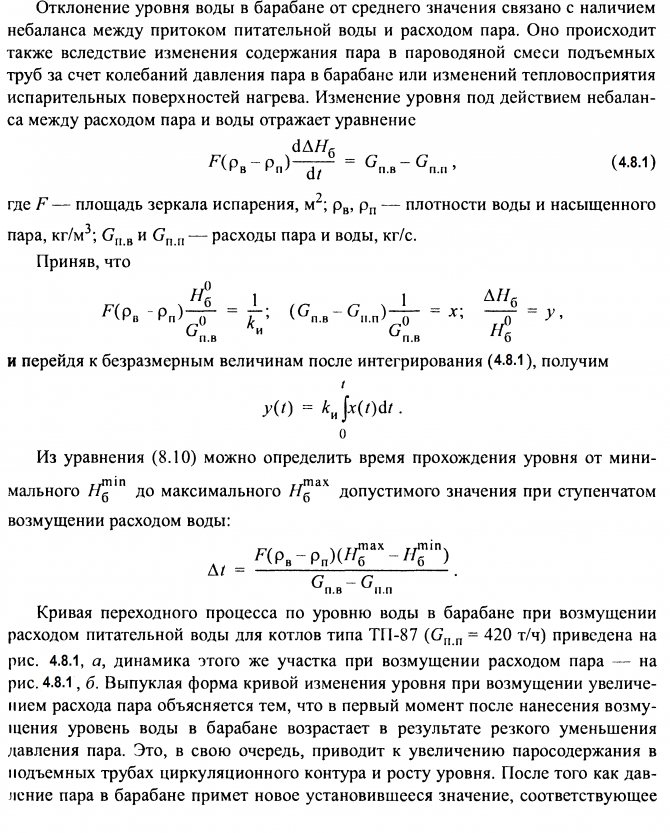

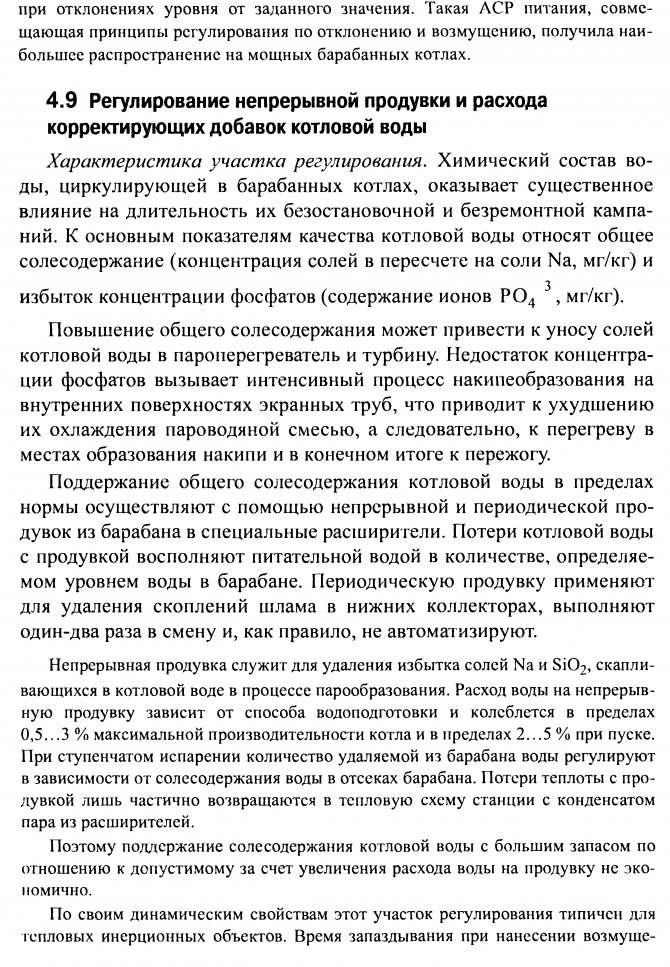

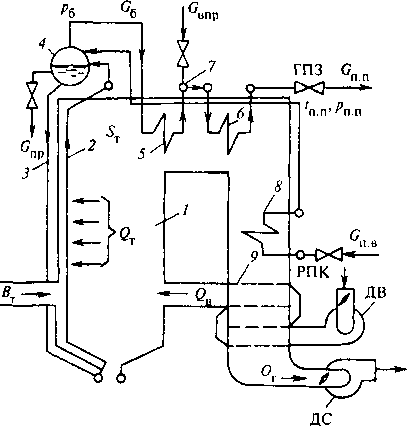

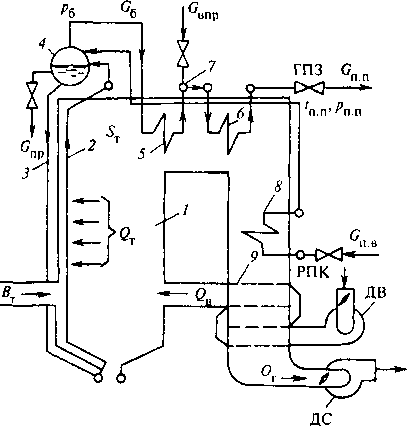

O diagramă schematică a procesului tehnologic care are loc într-un cazan cu abur cu tambur este prezentată în Fig. 4.5.1. Combustibilul intră prin arzătoare în cuptorul 7, unde este de obicei ars printr-o metodă de ardere. Pentru a menține procesul de ardere, aerul este furnizat în cuptor într-o cantitate QB.

Acesta este pompat cu ajutorul unui ventilator DV și preîncălzit într-un aeroterma

9.

Gazele de ardere se formează în timpul arderii Qg

aspirat din cuptor cu un aspirator de fum DS. Pe parcurs, trec prin suprafețele de încălzire ale supraîncălzitoarelor 5,

6

, economizor de apă

8

, aeroterma

9

și sunt evacuate prin coș în atmosferă.

Procesul de vaporizare are loc în conductele ascendente ale circuitului de circulație 2, protejând cuptorul camerei și alimentat cu apă de la conductele descendente 3.

Abur saturat Gb din tambur

4

intră în supraîncălzitor, unde este încălzit la temperatura setată datorită radiațiilor de la torță și încălzirii convective cu gaze arse. În acest caz, temperatura de supraîncălzire a aburului este controlată în supraîncălzitorul 7 prin intermediul injecției cu apă Gvpr.

Principalele valori reglate ale cazanului sunt debitul de abur supraîncălzit Gp.p

, presiunea lui

Pp.p

și temperatura t

p.p

... Debitul de abur este variabil, iar presiunea și temperatura acestuia sunt menținute aproape de valori constante în cadrul abaterilor admisibile, care se datorează cerințelor unui mod de funcționare dat al unei turbine sau al altui consumator de energie termică.

În plus, următoarele valori trebuie menținute în limitele toleranțelor:

nivelul apei în tambur Hb

- reglați prin schimbarea sursei de alimentare cu apă

GP.B

;

vid în partea superioară a focarului SF

- reglați prin schimbarea sursei de evacuare a fumului aspirând gazele de ardere din cuptor;

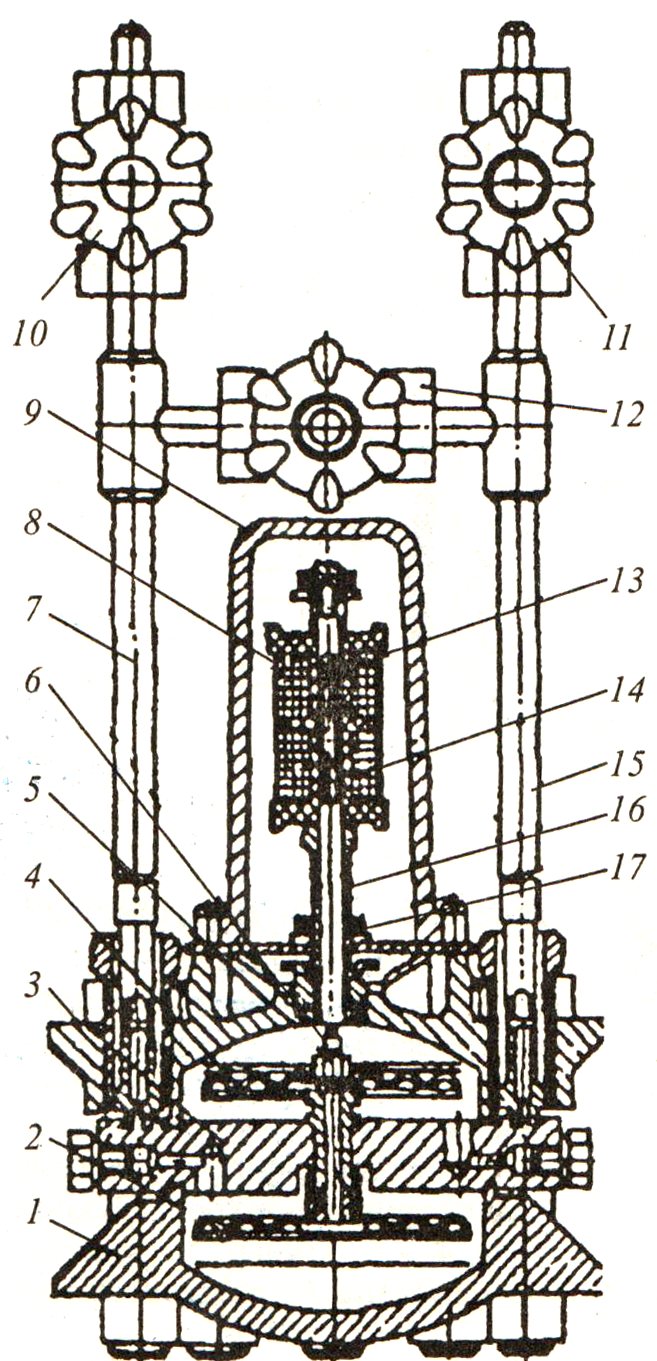

Smochin. 4.5.1. Schema tehnologică de bază a unui cazan cu tambur:

GPZ - supapa principală de abur; RPK - supapă de alimentare de reglare; 1

- focar;

2

- circuit de circulație;

3

- picătură grosieră;

4

- Tobă;

5,6

- supraincalzitoare cu abur; 7 - supraîncălzitor;

8

- economizor;

9

- aeroterma

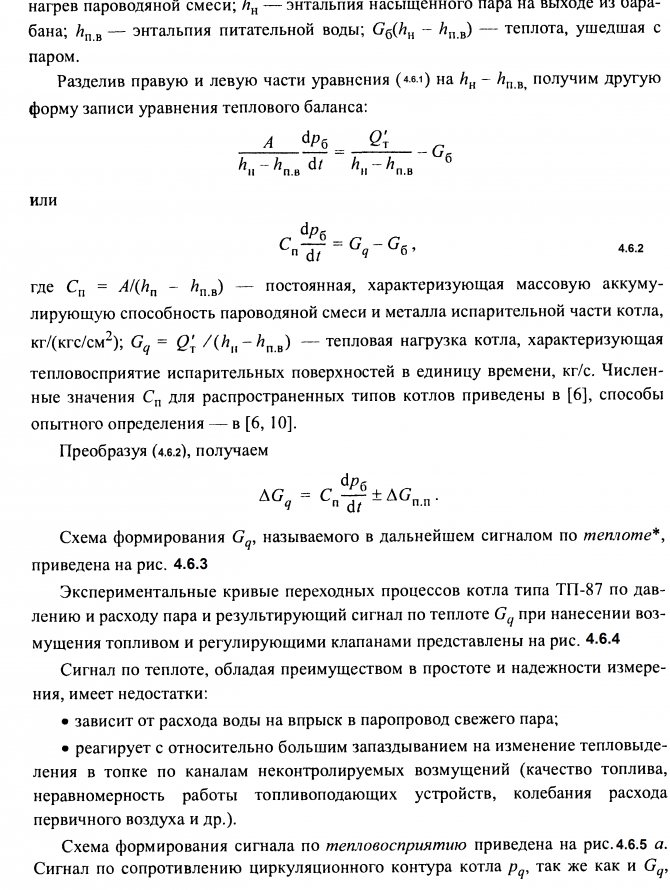

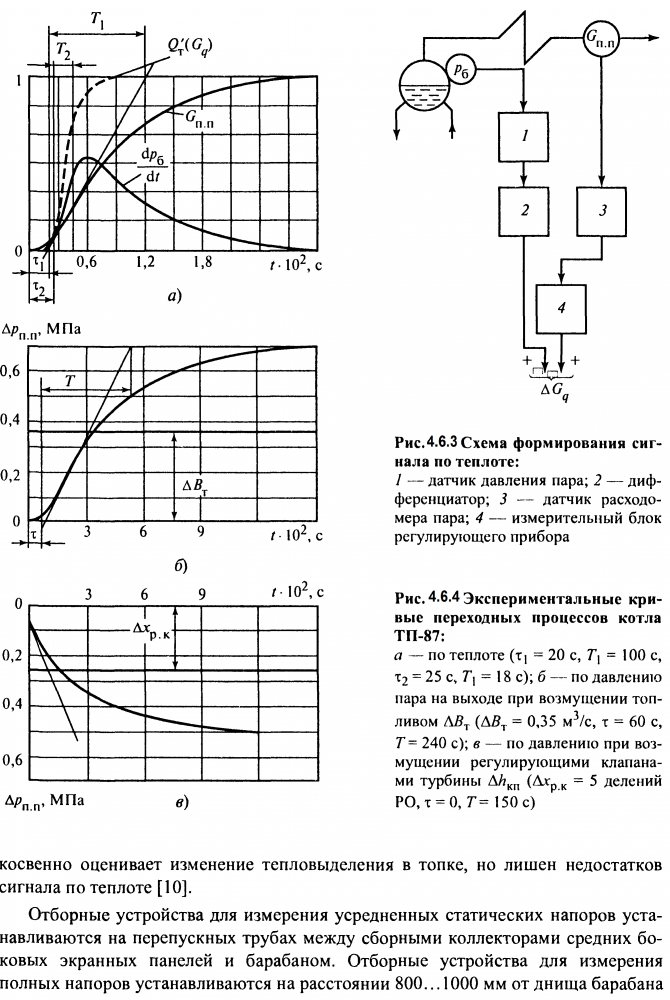

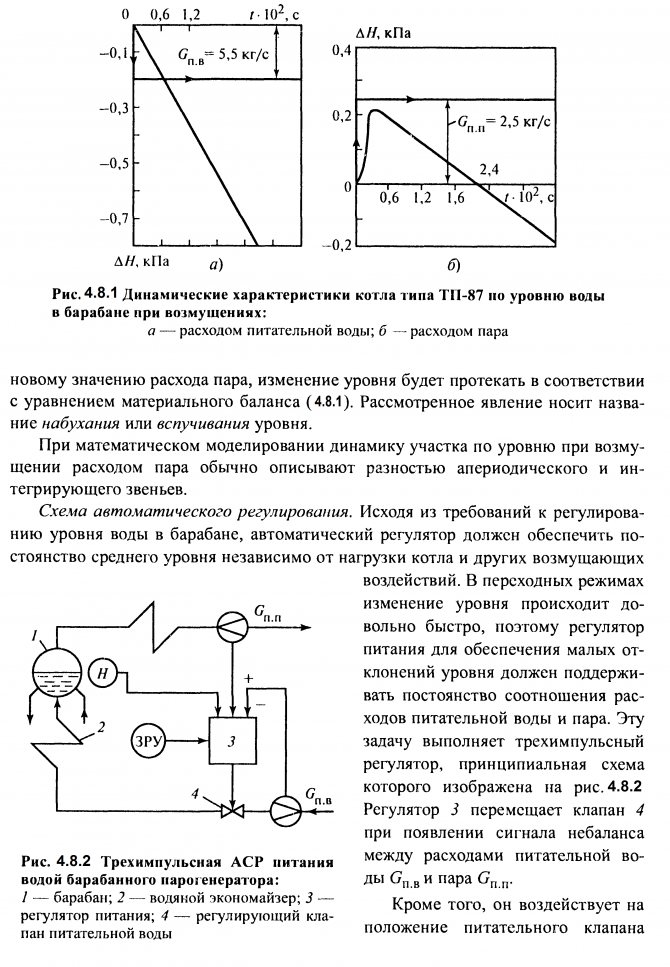

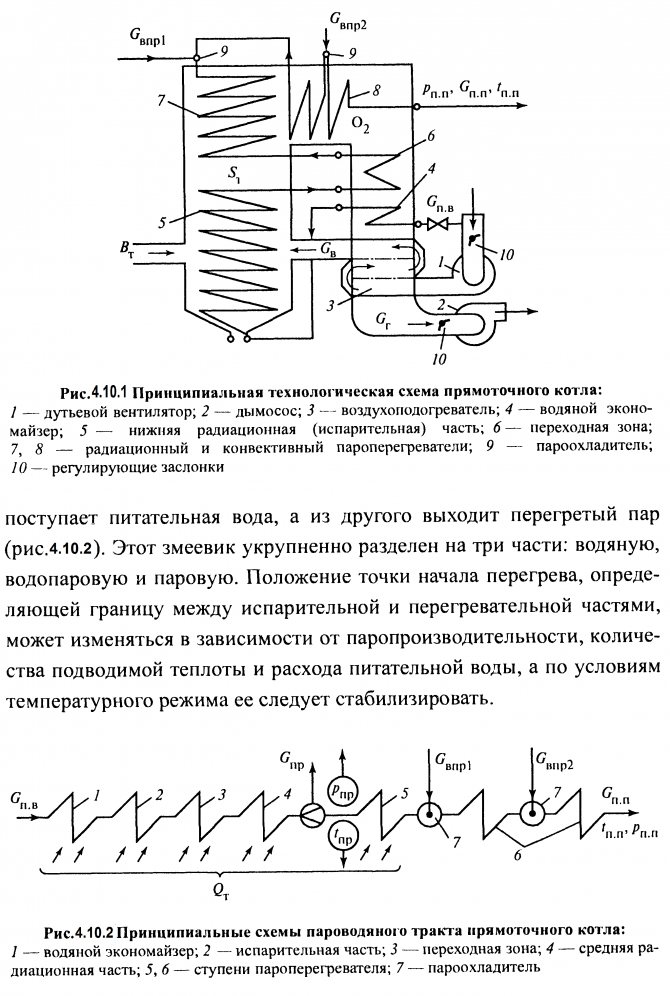

4.6 Reglarea proceselor de ardere și vaporizare

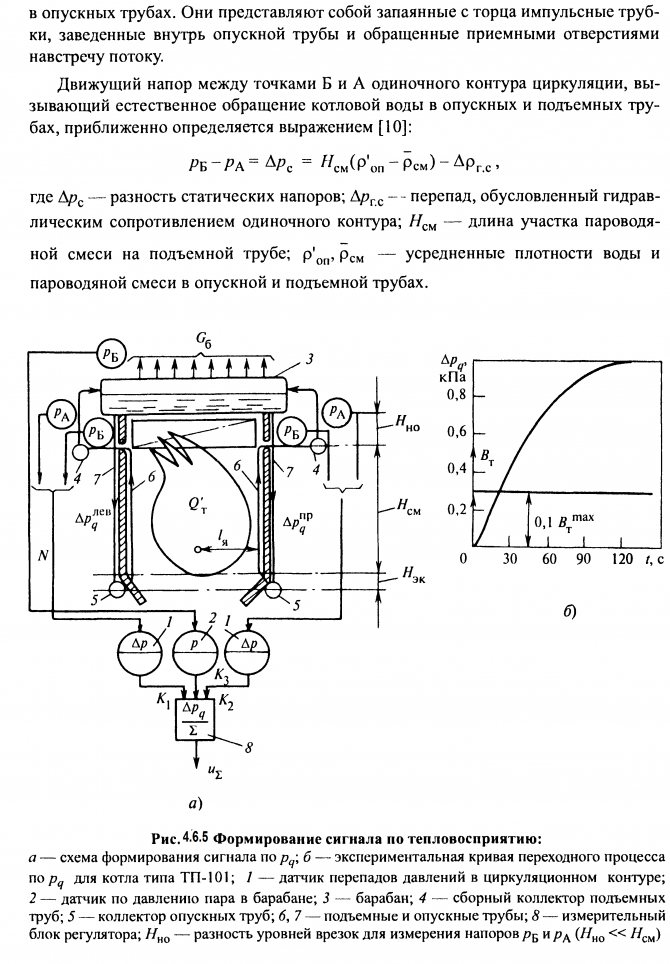

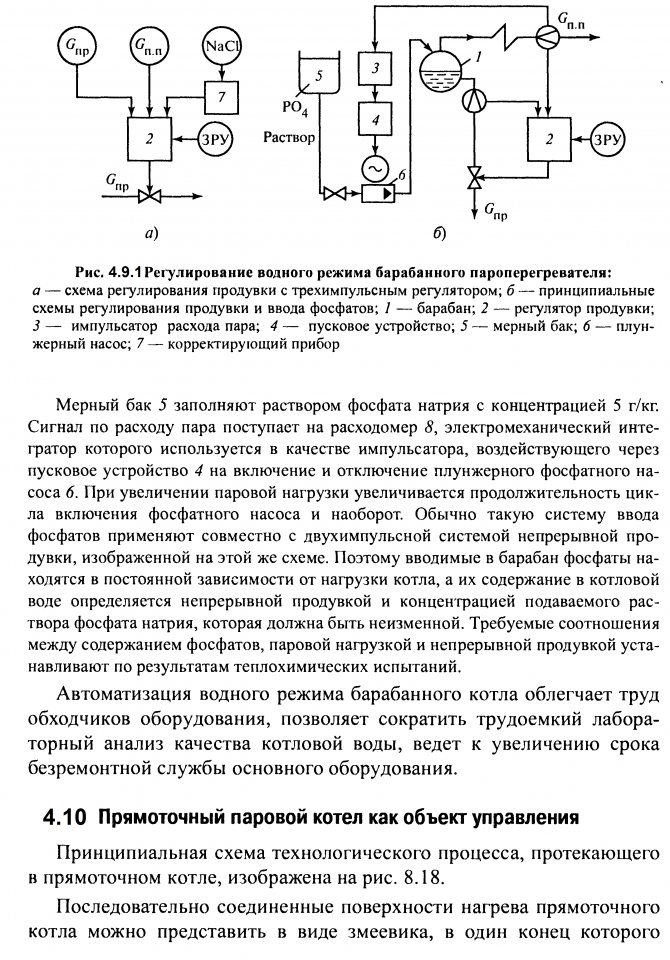

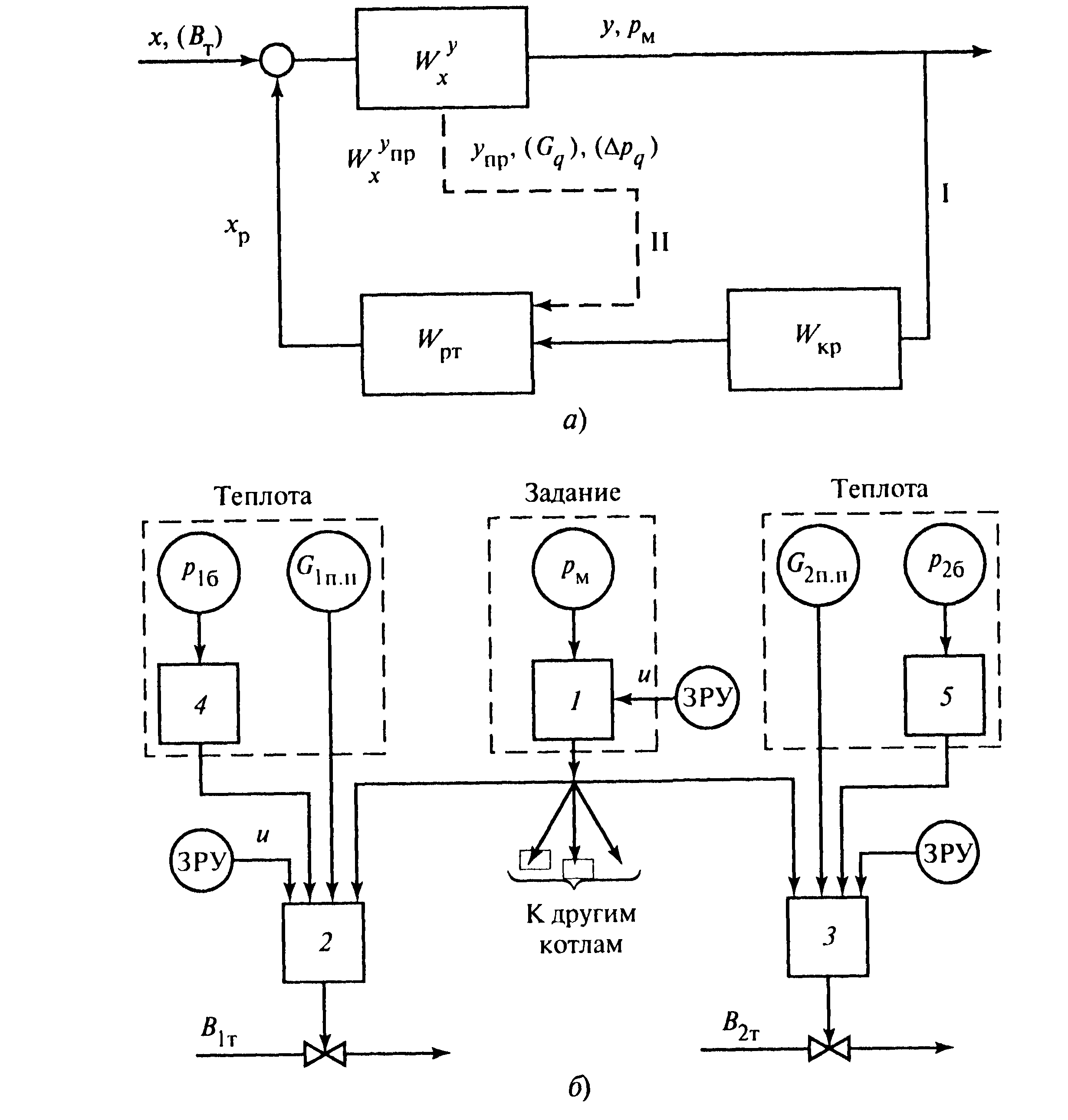

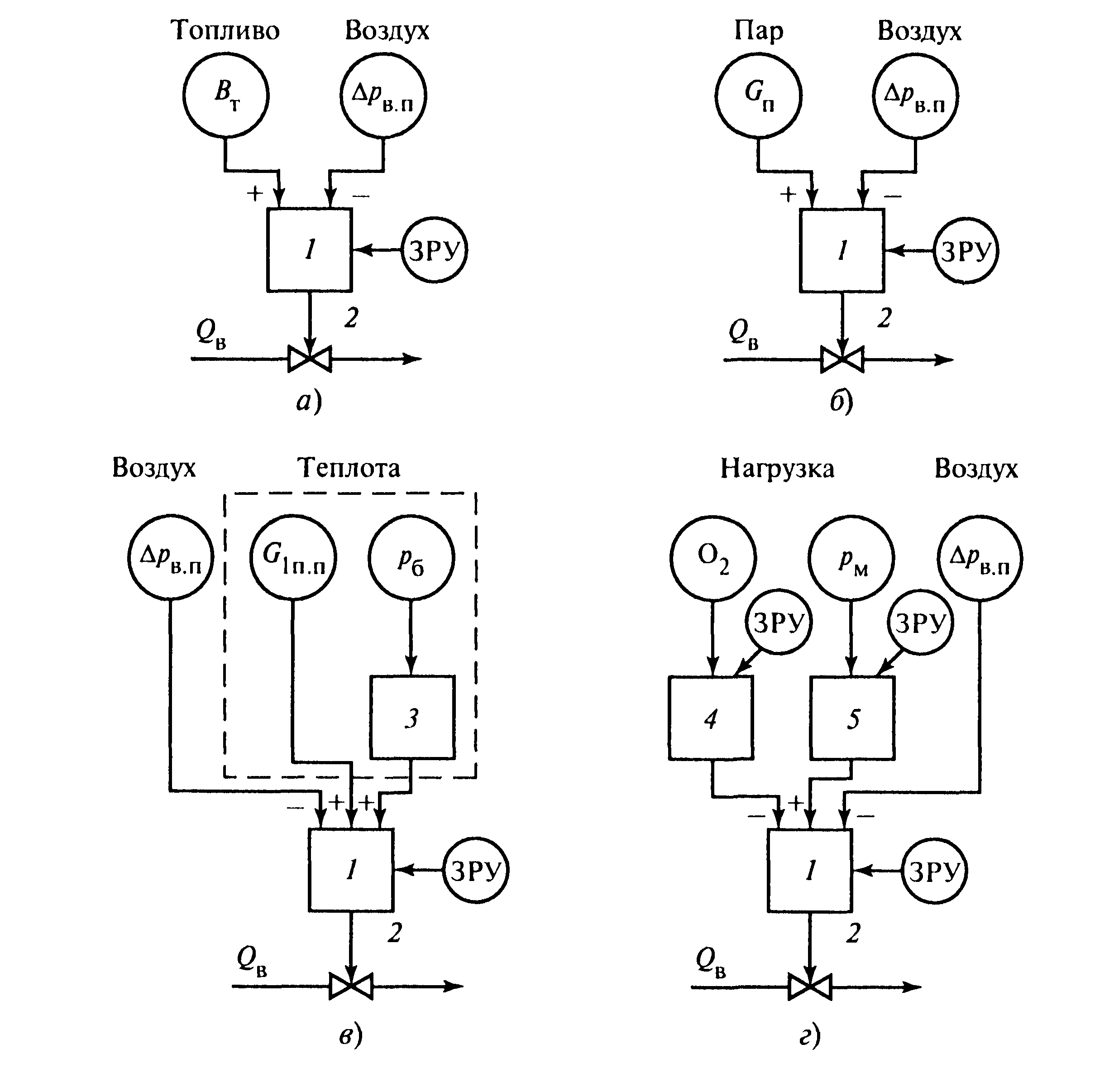

Smochin. 4.6.5 Schema circuitului de comandă

presiunea aburului în fața turbinei:

1 - regulator de alimentare cu combustibil; 2 - regulator al frecvenței de rotație (viteză); 3 - supape de reglare a turbinei; 4 - regulator de presiune; 5 - acționarea electrică a sincronizatorului turbinei

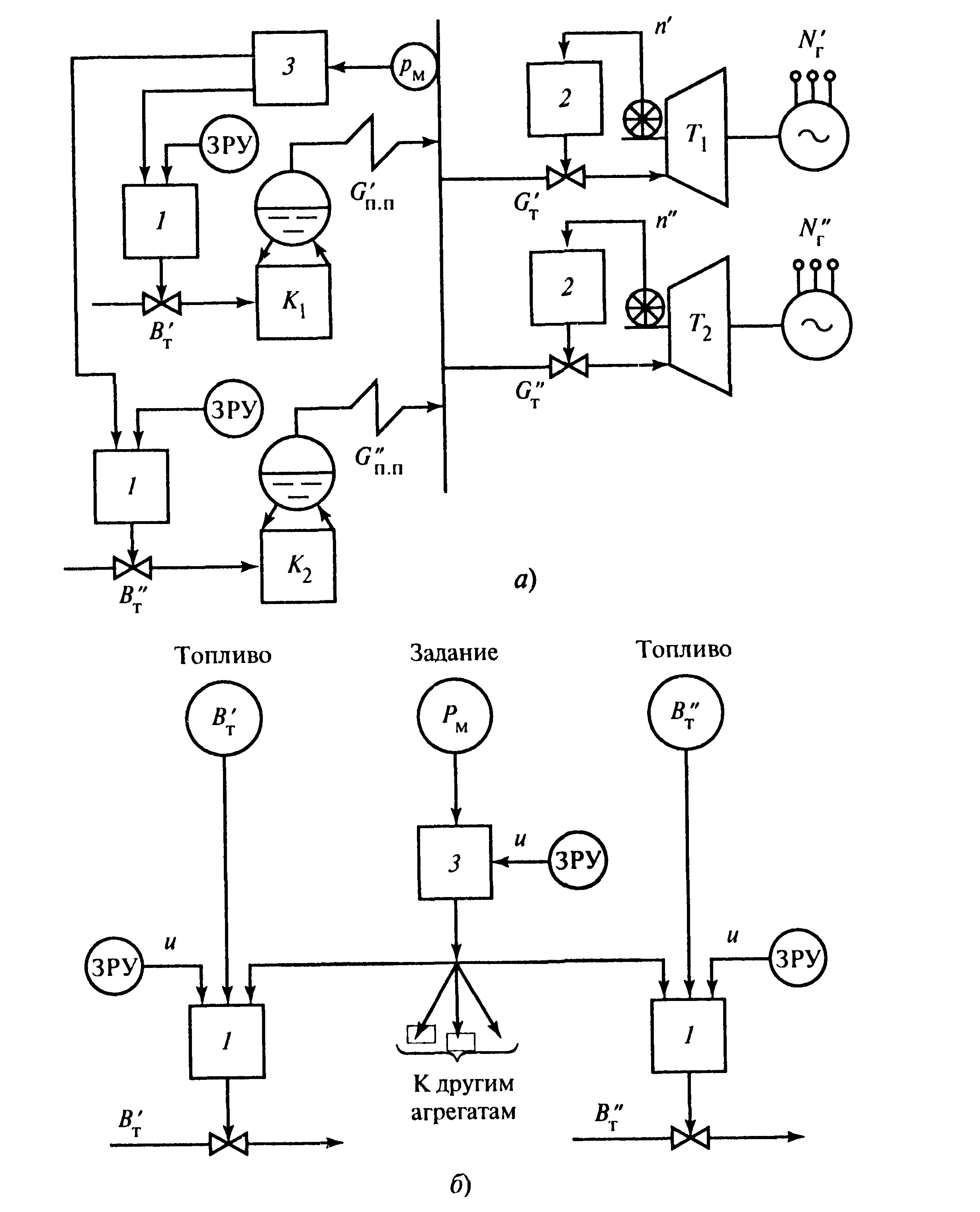

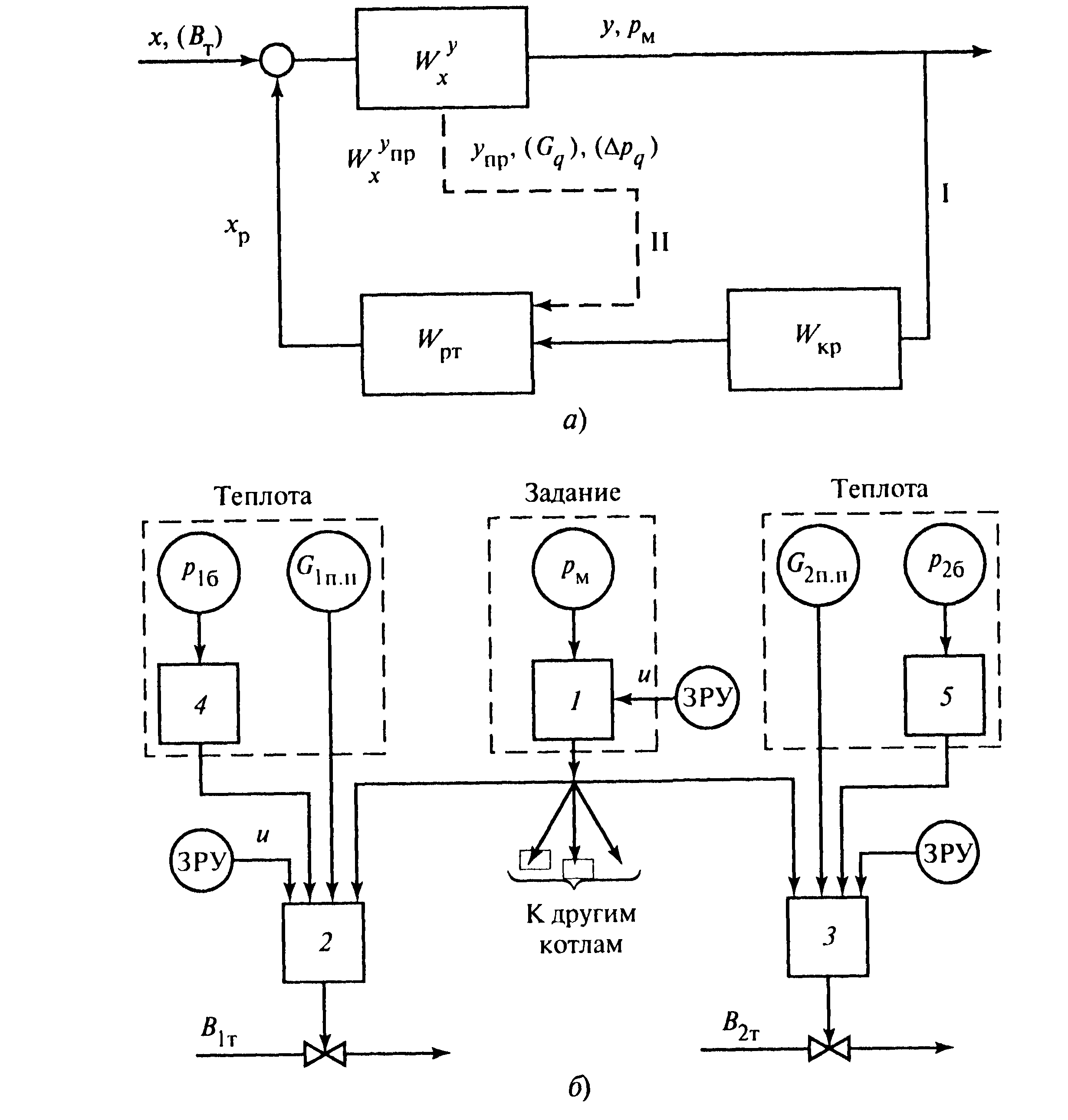

O diagramă schematică a unui ACP închis al presiunii aburului în fața turbinei pentru cazul în cauză este prezentat în Fig. 4.6.5, linie dar.

În această diagramă, presiunea aburului este menținută de regulatorul de presiune

4

acționând asupra regulatorului de alimentare cu combustibil U și a turației rotorului turbinei - regulatorul de viteză

2.

În modul de bază, efectul regulatorului de presiune ar trebui să fie comutat la mecanismul de comandă al supapelor de control ale turbinei 3 prin acționarea electrică a sincronizatorului turbinei 5 (Fig. 4.6.5 - linia b).

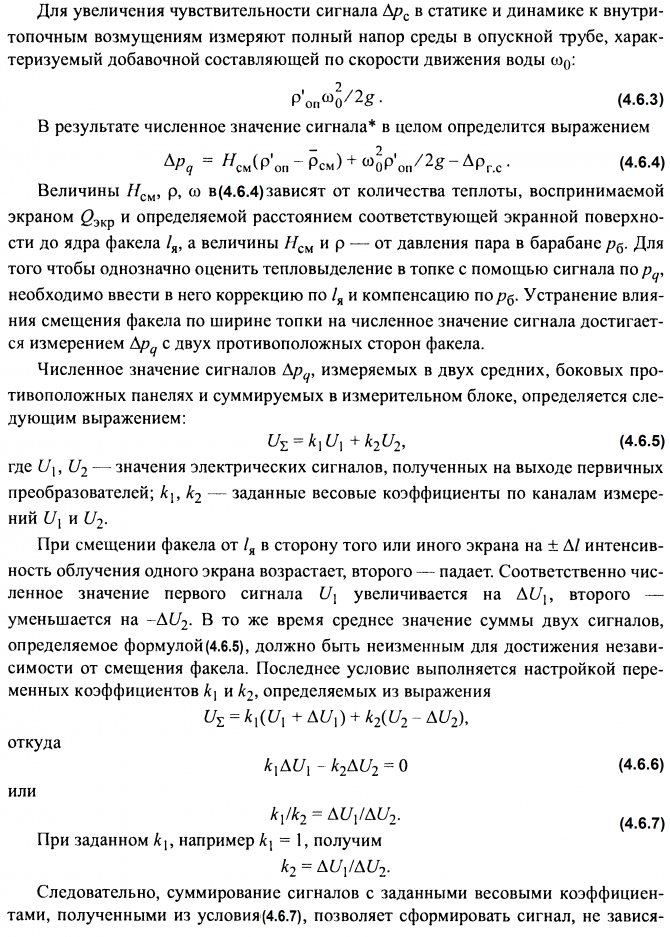

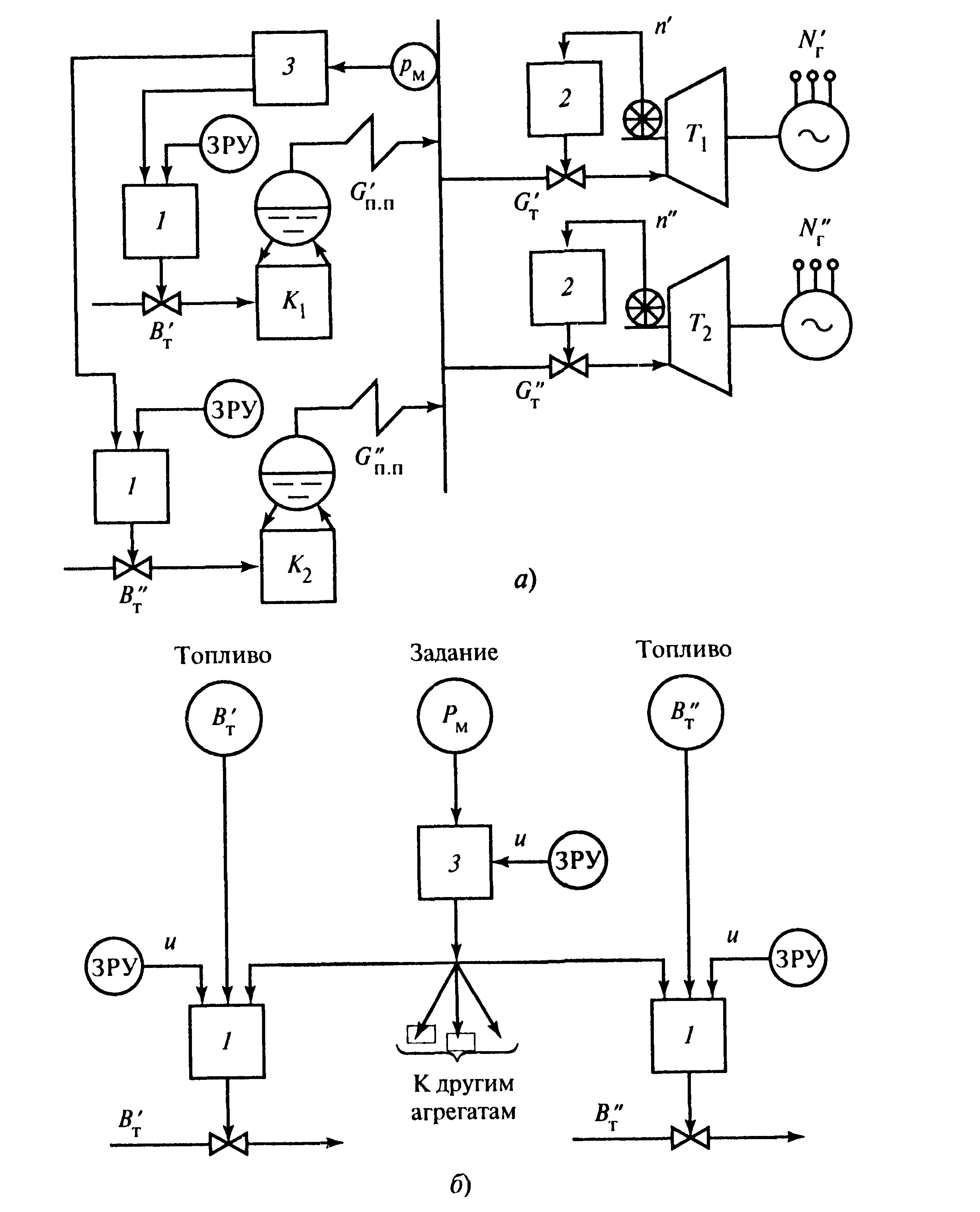

Reglarea unui grup de cazane cu o linie de abur comună. O diagramă schematică a reglării pentru acest caz (diagramă cu un regulator principal) este prezentată în Fig. 4.6.7, a. Menținerea presiunii aburului în linia comună aproape de o valoare constantă într-o stare stabilă asigură furnizarea unei cantități date de combustibil către cuptorul fiecărui cazan. Într-un mod tranzitoriu cauzat de o schimbare a sarcinii totale de abur, presiunea aburului este reglată prin alimentarea cu combustibil a fiecărui cazan sau a unei părți a acestora. În acest caz, pot exista două cazuri.

Toate cazanele funcționează în regim. Abaterea presiunii aburului în linia de abur comună pm va duce la apariția unui semnal corespunzător la intrarea regulatorului principal 3. Controlează regulatoarele de alimentare cu combustibil ale tuturor cazanelor. Cota de participare a fiecăruia dintre ei la sarcina totală a aburului este stabilită utilizând unități de control manual (ZRU).

Unele unități sunt transferate în modul de bază prin deconectarea conexiunilor regulatoarelor de alimentare cu combustibil cu regulatorul principal. Presiunea aburului în conducta de abur comună este reglată de unități, ale căror conexiuni cu regulatorul principal nu sunt rupte. Această soluție este recomandabilă cu un număr mare de cazane care funcționează în paralel, atunci când nu este nevoie să mențineți toate unitățile într-un mod de reglare.

Smochin. 4.6.7. Diagrame schematice ale reglării presiunii aburului într-o linie comună de abur cu un regulator principal (a) și stabilizarea consumului de combustibil (b):

1 - regulator de alimentare cu combustibil; 2 - regulator de turatie a turbinei; 3 - regulator principal al presiunii aburului; K1, K2 - cazane; Т1, Т2 - turbine

În primul caz, se asigură o distribuție uniformă a sarcinilor de la consumatorul de abur între unitățile individuale, în al doilea - stabilitatea sarcinii de abur a unităților care funcționează în modul de bază.

Să urmărim funcționarea ACP cu regulatorul principal în caz de tulburări intra-cuptor. Să presupunem că perturbarea ajunge prin canalul de alimentare cu combustibil.

Smochin. 4.6.8 Reglarea alimentării cu combustibil conform schemei „căldură de referință”:

a, b - diagrame structurale și funcționale; I, II - contururi externe și interne; 1 - regulator de presiune a aburului; 2, 3 - regulatoare de combustibil; 4.5 - diferențiatori

Chiar și mai puțină inerție în comparație cu semnalul de căldură o are semnalul asupra percepției căldurii pereților cuptorului ∆pq. Utilizarea în ACR a unei sarcini de căldură în locul unui semnal de căldură face posibilă îmbunătățirea calității reglării datorită creșterii vitezei circuitului de stabilizare II (a se vedea Fig. 8.8, a).

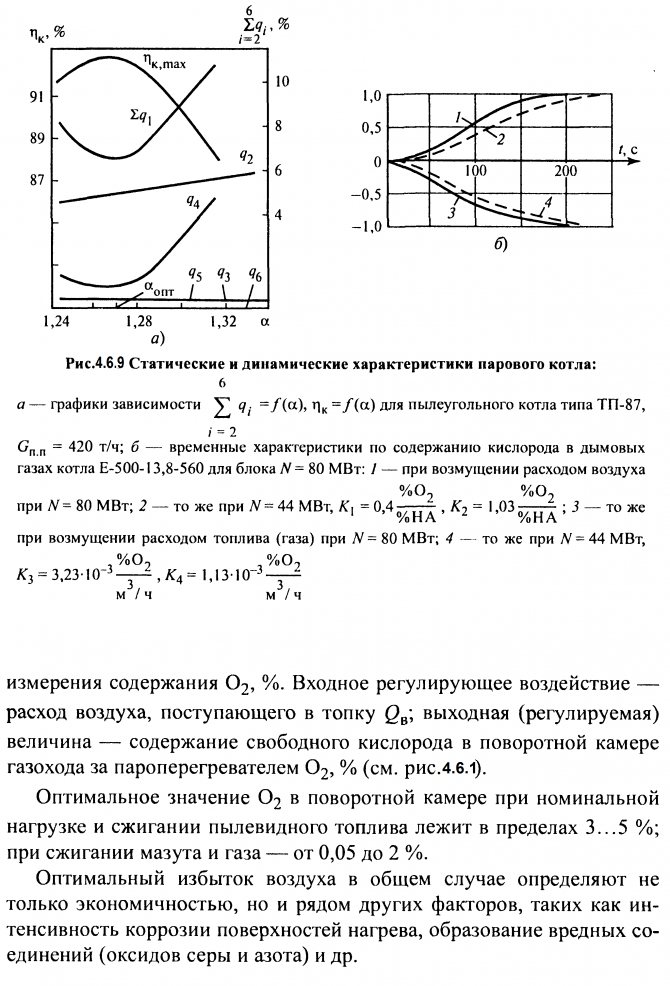

Reglarea eficienței procesului de ardere. Eficiența cazanului este evaluată prin eficiență, care este egală cu raportul dintre căldura utilă consumată pentru generarea și supraîncălzirea aburului la căldura disponibilă care ar putea fi obținută prin arderea întregului combustibil.

Curbele procesului tranzitoriu al secțiunii pentru conținutul de oxigen 02 din gazele de ardere din spatele supraîncălzitorului atunci când sunt perturbate de o creștere a debitului de aer ∆Qw, paletele de ghidare (HA) ale ventilatoarelor de suflare ca procent din indicatorul de poziție ( % UP) și combustibil gaz gasBT

m3 / h sunt prezentate în Fig. 4.6.9, b. Inerția secțiunii depinde de volumul camerei de ardere și de conducta de gaz alăturată, precum și de întârzierea aparatului de măsurare. În descrierea matematică a proprietăților dinamice, această secțiune este reprezentată ca o conexiune secvențială a două legături: întârziere de transport τ și primă ordine inerțială cu o constantă de timp T [26].

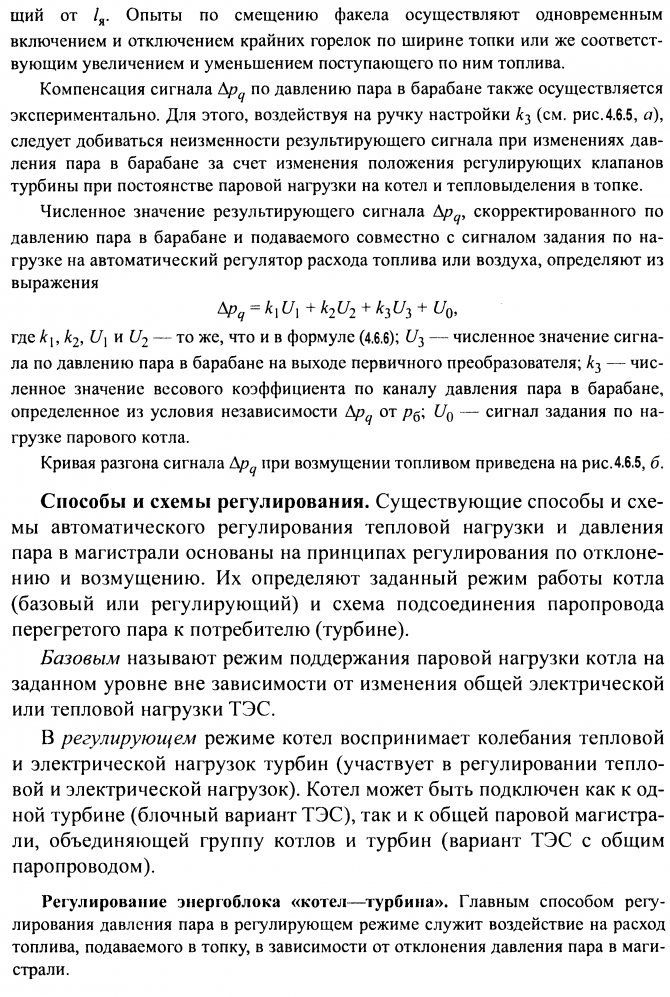

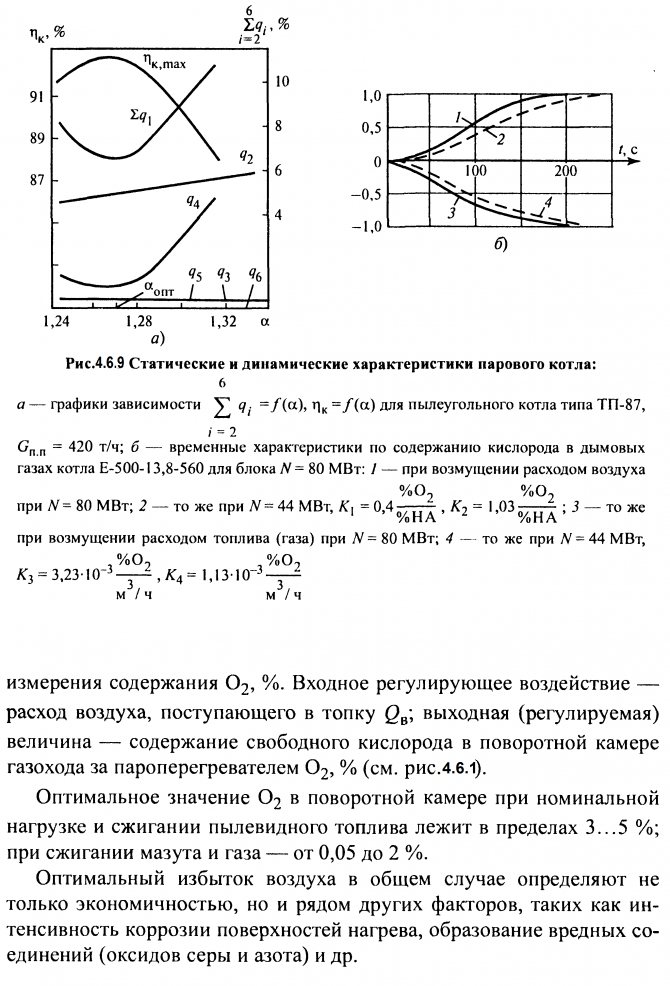

Metode și scheme de reglementare. Principala modalitate de a regla excesul de aer din spatele supraîncălzitorului este schimbarea cantității sale furnizate cuptorului folosind ventilatoare de suflare. Există mai multe opțiuni pentru sistemele automate de control al alimentării cu aer, în funcție de metodele de evaluare indirectă a eficienței procesului de ardere prin raportul diferitelor semnale.

1. Reglarea eficienței în funcție de raportul combustibil-aer. Cu o calitate constantă a combustibilului, consumul său și cantitatea de aer necesară pentru a asigura eficiența necesară arderii sunt legate de o relație directă proporțională stabilită ca urmare a testelor de funcționare. Dacă măsurarea consumului de combustibil se realizează cu suficientă precizie, atunci menținerea unui exces optim de aer poate fi realizată utilizând o schemă de control cunoscută sub numele de combustibil-aer (Fig. 4.6.10, a). Cu combustibil gazos, raportul necesar între cantitățile de gaz și aer se realizează prin compararea căderilor de presiune pe dispozitivele de restricție instalate pe conducta de gaz și pe RVP-ul încălzitorului de aer sau pe un dispozitiv de măsurare special pentru debitul de aer. Diferența acestor semnale este alimentată la intrarea regulatorului automat de economie, care controlează alimentarea ventilatoarelor de suflare.

Măsurarea continuă a consumului de combustibil solid, după cum sa menționat deja, este o problemă nerezolvată. Uneori, consumul de combustibil pulverizat este estimat, de exemplu, prin poziția corpului de reglare (brațul transversal al regulatorului plat), care determină doar frecvența de rotație a alimentatoarelor, dar nu și consumul de praf. Această metodă de control nu ia în considerare schimbarea calitativă a compoziției și a consumului de combustibil asociată cu o creștere sau scădere a vitezei aerului de transport sau cu o întrerupere a funcționării normale a alimentatoarelor de praf. Prin urmare, utilizarea schemei combustibil - aer este justificată numai în prezența combustibilului lichid sau gazos cu compoziție constantă.

2. Reglarea eficienței în funcție de raportul abur - aer. Este necesară o cantitate diferită de aer pe unitate de consum a unui combustibil cu compoziție diferită. Aceeași cantitate este necesară pentru fiecare unitate de căldură degajată în timpul arderii diferitelor tipuri de combustibili. Prin urmare, dacă evaluăm degajarea de căldură în cuptor prin debitul de abur și schimbăm alimentarea cu aer în conformitate cu modificările acestui debit, atunci, în principiu, se poate obține un exces optim de aer.

3. Acest principiu al reglării alimentării cu aer este utilizat în circuitul abur-aer (Fig. 6.6.10, b).

Reglarea eficienței în funcție de raportul dintre semnalele căldură-aer (Figura 6.6.10, c). Dacă degajarea de căldură în cuptorul Qt 'este estimată din consumul de abur supraîncălzit și rata de schimbare a presiunii aburului în tambur, atunci inerția acestui semnal total (Gq, vezi Fig. 6.6.4, a) sub perturbările cuptorului vor fi semnificativ mai mici decât inerția unui semnal în ceea ce privește consumul de abur Q n n

Smochin. 4.6.10. Reglarea alimentării cu aer în funcție de raport:

a - combustibil - aer; b - abur - aer; c - căldură - aer; d - încărcare - aer cu corecție O2; 1 - regulator de alimentare cu aer; 2 - organism de reglementare; 3 - diferențiator; 4 - regulator de aer corectiv; 5 - regulator de corectare a presiunii aburului supraîncălzit (regulator de referință de sarcină)

Cantitatea de aer corespunzătoare unei degajări de căldură date este măsurată de căderea de presiune peste aeroterma sau de presiunea aerului din conducta de refulare a ventilatorului. Diferența dintre aceste semnale este utilizată ca intrare în controlerul economic.

patru.Controlul eficienței conform raportului de referință - aer cu un semnal suplimentar pentru conținutul de O2 din gazele de ardere (Fig. 4.6.10, d). Conținutul de O2 din produsele de ardere a combustibilului caracterizează excesul de aer și depinde slab de compoziția combustibilului. Prin urmare, utilizarea O2 ca semnal de intrare către un regulator automat care afectează debitul de aer este destul de rezonabilă. Cu toate acestea, punerea în aplicare a acestei metode este dificilă din cauza lipsei de analizoare de gaz de oxigen fiabile și cu acțiune rapidă. Prin urmare, în condiții industriale, sistemele de control al alimentării cu aer s-au răspândit nu cu acțiuni directe, ci cu acțiuni corective pentru O2.

5.

Menținerea excesului de aer din punct de vedere al raportului căldură-aer și, în special, a rapoartelor abur-aer este simplă și fiabilă, dar nu precisă. De exemplu, sistemul de control al economiei, care funcționează conform schemei sarcină - aer cu corecție suplimentară de O2, este lipsit de acest dezavantaj. Sistemul în ansamblu combină principiile perturbării și controlului devierii. Regulatorul de alimentare cu aer I își schimbă debitul în funcție de un semnal de la regulatorul de presiune principal sau corectiv 5, care este un regulator automat setat de sarcina cazanului. Semnalul proporțional cu debitul de aer rvp acționează ca în alte circuite:

în primul rând, elimină perturbările debitului de aer care nu sunt legate de reglarea eficienței (pornirea sau oprirea sistemelor de preparare a prafului etc.);

în al doilea rând, ajută la stabilizarea procesului de reglare a alimentării cu aer în sine, deoarece servește simultan ca un semnal de feedback negativ dur.

Introducerea unui semnal de corecție suplimentar pentru conținutul de O2 crește precizia menținerii excesului optim de aer în orice sistem de control economic. Regulatorul de corecție suplimentar 4 pentru O2 în reglajul de reglare a aerului controlează alimentarea cu aer în caz de perturbare a cuptorului și asigură direct menținerea excesului de aer specificat în cuptor.

Reglarea vidului în cuptor. Prezența unui vid constant constant (până la 20 ... 30 Pa) în partea superioară a cuptorului este necesară în condițiile modului normal de ardere. Acest lucru împiedică eliminarea gazelor din cuptor, contribuie la stabilitatea lanternei și servește drept indicator indirect al echilibrului materialului între aerul furnizat cuptorului și gazele de eșapament. Obiectul de control al rarefacerii este o cameră de ardere cu conducte de gaz conectate în serie cu aceasta de la camera de inversare la conductele de aspirație ale evacuatoarelor de fum. Efectul de reglare a intrării în această secțiune este debitul de gaze arse, care este determinat de alimentarea evacuatoarelor de fum. Influențele perturbatoare externe includ o modificare a debitului de aer în funcție de sarcina de căldură a unității, perturbări interne - încălcări ale regimului gaz-aer asociate cu funcționarea sistemelor de preparare a prafului, operațiuni de eliminare a zgurii etc.

Curba schimbării semnalului pentru rarefacția părții superioare a cuptorului ST, cu o perturbare a debitului de gaze arse, este dată în [26]. Secțiunea de rarefacție nu are întârziere, are inerție scăzută și autonivelare semnificativă. Proprietatea negativă a site-ului este fluctuațiile valorii reglementate în jurul valorii medii a lui St 'cu o amplitudine de până la 30 ... 50 Pa (3 ... 5 mm de coloană de apă) și o frecvență de până la mai multe hertz.

Astfel de fluctuații (pulsații) depind de un număr mare de factori, în special de pulsațiile consumului de combustibil și aer. Acestea complică funcționarea dispozitivelor de control, în special a celor cu elemente de amplificare a releului, determinându-le să funcționeze prea des.

Pentru a netezi pulsațiile, în fața dispozitivelor de măsurare primare sunt instalate dispozitive speciale de amortizare: tuburi și șaibe de strangulare, țevi de impuls cu diametru crescut sau cilindri intermediari (rezervoare).Pentru aceasta se folosește și un amortizor electric, care este disponibil în circuitele electrice ale unităților de măsurare ale dispozitivelor de reglare [21].

Metode și scheme de reglementare. Reglarea vidului se realizează de obicei prin schimbarea cantității de gaze de eșapament aspirate de evacuatoarele de fum. Mai mult, aprovizionarea lor poate fi reglementată:

• supape rotative multi-ax fluture (vezi Fig. A.2, e);

• palete de ghidare (vezi Fig. A.7);

• cuplaje hidraulice, modificând numărul de rotații ale rotorului aspiratorului de fum (vezi Fig. A.6), sau de către motorul principal, modificând frecvența de rotație.

Compararea diferitelor metode de control în ceea ce privește consumul specific de energie electrică pentru acționarea evacuatoarelor de fum este prezentată în Fig. A.8.

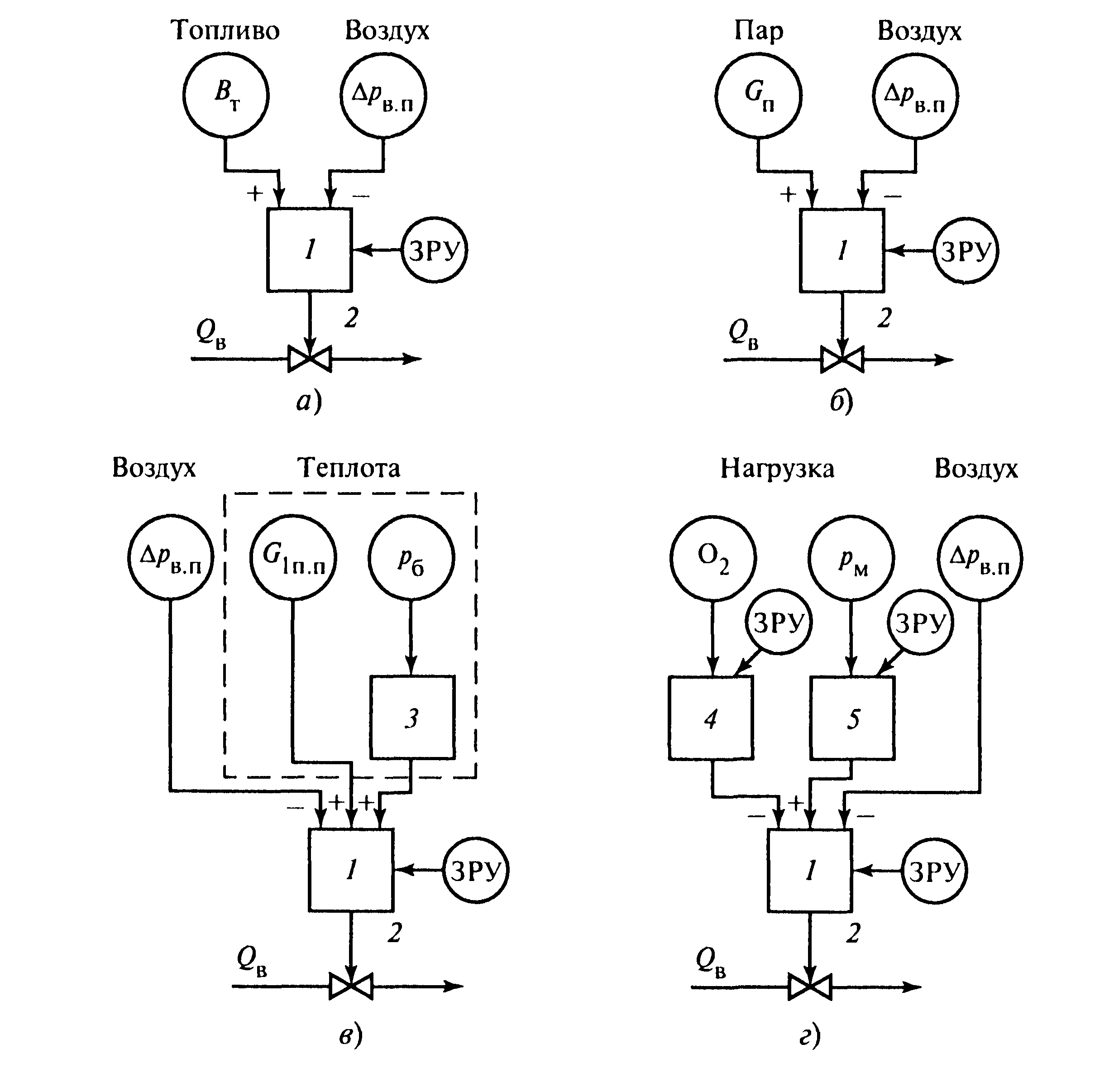

Smochin. 4.6.11. ACP vid în cuptor

Cel mai răspândit este circuitul de control al rarefacției cu un controler PI cu un singur impuls, care implementează principiul controlului prin deviere (Fig. 4.6.11).

Valoarea necesară a variabilei controlate este setată folosind aparatul de reglaj manual al regulatorului de vid 1. Când cazanul funcționează în modul de reglare, există schimbări frecvente ale sarcinii de căldură și, în consecință, modificări ale debitului de aer. Funcționarea regulatorului de aer 2 duce la o întrerupere temporară a echilibrului material între aerul de intrare și gazele de ardere. Pentru a preveni această încălcare și a mări viteza regulatorului de vid, se recomandă introducerea la intrarea acestuia a unui efect suplimentar de dispariție din regulatorul de aer printr-un dispozitiv de cuplare dinamică 3.

Ca dispozitiv de comunicație dinamică, se utilizează o legătură aperiodică, al cărei semnal de ieșire este alimentat la intrarea regulatorului de vid doar în momentele de mișcare a actuatorului regulatorului de aer.

Reglarea presiunii aerului primar. Viteza amestecului praf-aer în liniile de praf către arzătoarele cazanelor cu buncăr industrial ar trebui să varieze numai în anumite limite, indiferent de sarcina de abur și debitul total de aer. Această limitare trebuie respectată din cauza pericolului de înfundare a conductelor de praf și din cauza condițiilor de menținere a vitezei corespunzătoare a aerului primar la gura arzătoarelor.

Reglarea alimentării cu aer primar a conductelor de praf se realizează utilizând un regulator care primește un semnal de la presiunea aerului din conducta de aer primară și acționează asupra sursei de alimentare a ventilatorului de aer primar sau asupra supapelor de accelerație instalate la intrările de aer comune conducta de aer primară.

Curba de proces tranzitorie pentru presiunea primară a aerului din cutia comună este dată în [26].

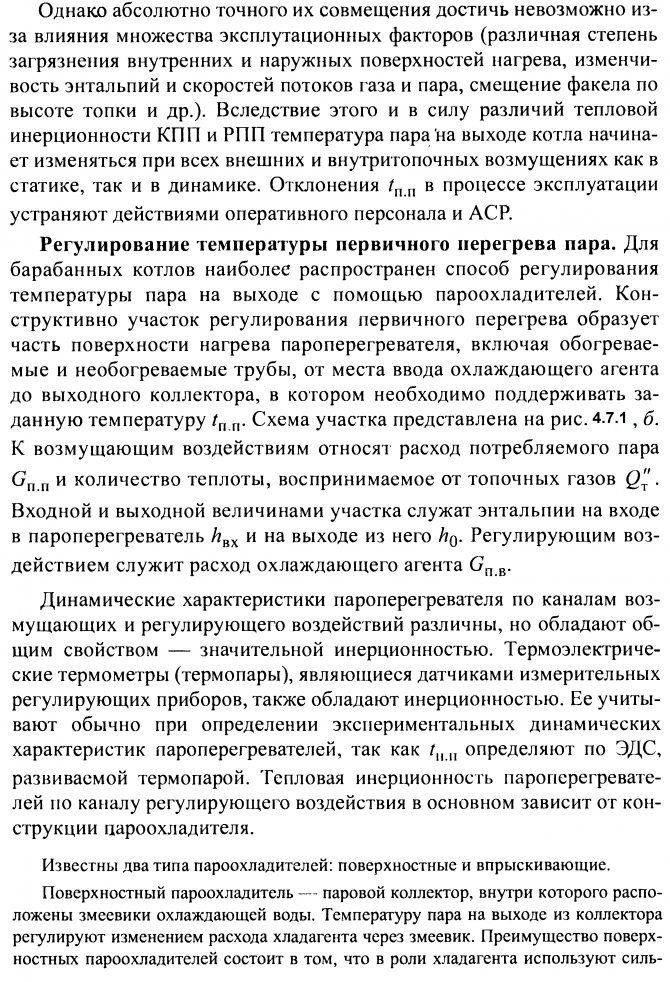

4.6.1 Reglarea supraîncălzirii cazanelor cu tambur de abur

Temperatura de supraîncălzire a aburului la ieșirea cazanului este unul dintre cei mai importanți parametri care determină eficiența și fiabilitatea turbinei cu abur și a unității de putere în ansamblu. În conformitate cu cerințele PTE, abaterile admisibile pe termen lung ale temperaturii de supraîncălzire

dispare în starea de echilibru. Pentru formarea semnalului care dispare, se folosește de obicei o veritabilă legătură diferențiată.

Apropierea punctului de injecție la ieșirea supraîncălzitorului reduce inerția secțiunii și, în consecință, îmbunătățește calitatea proceselor de control. În același timp, acest lucru duce la o deteriorare a regimului de temperatură al metalului suprafețelor de încălzire situate înaintea supraîncălzitorului. Prin urmare, la cazanele puternice cu supraîncălzitoare avansate, se utilizează controlul în mai multe etape. În acest scop, două sau mai multe dispozitive de injecție sunt instalate de-a lungul fluxului de abur, controlate de regulatoare automate de temperatură.

Acest lucru face posibilă reglarea mai precisă a temperaturii aburului la ieșirea din cazan și, în același timp, protejarea metalului etapelor de supraîncălzire din amonte.

Regulatorul automat la ieșirea fiecărei trepte funcționează, de asemenea, conform unei scheme cu două impulsuri: cu semnalul principal pentru abaterea temperaturii aburului la ieșire și un semnal suplimentar de dispariție pentru temperatura aburului după supraîncălzitor.În prezența mai multor fluxuri de abur, temperatura primară de supraîncălzire este controlată separat. Instalarea regulatoarelor automate este asigurată pe fiecare dintre liniile de abur.

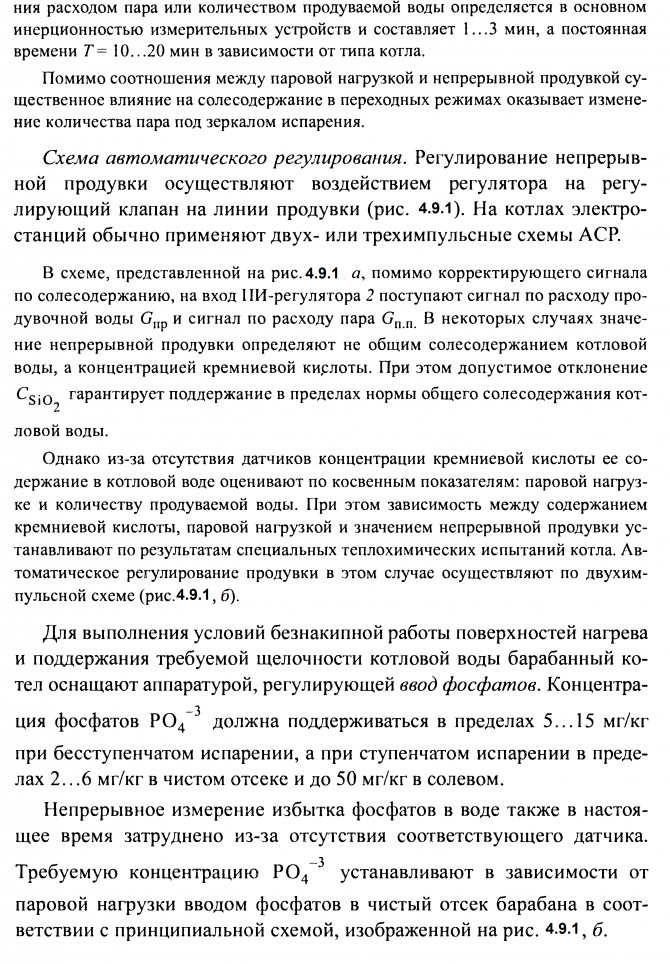

4.8 Reglarea alimentării cu energie a cazanelor cu abur

Se presupune că abaterile maxime admise ale nivelului apei în tambur sunt de ± 100 mm față de valoarea medie stabilită de producător. Este posibil ca valoarea medie a nivelului să nu coincidă cu axa geometrică a tamburului. Abaterile maxime admise sunt specificate în timpul funcționării. O scădere a nivelului dincolo de limitele geamului instalat pe tambur este considerată o „risipă” de apă, iar un exces al părții sale superioare vizibile este considerat un „deversor”. Distanța dintre aceste semne critice este de 400 mm.

Coborârea nivelului până la punctul de conectare a conductelor standp ale circuitului de circulație poate duce la o întrerupere a alimentării și răcirii cu apă a conductelor ascendente. Consecința acestui lucru poate fi o încălcare a rezistenței țevilor la articulațiile cu corpul tamburului și, în cel mai sever caz - epuizare. O creștere excesivă a nivelului poate duce la o scădere a eficienței dispozitivelor de separare în tambur și la deriva prematură a sărurilor din supraîncălzitor. Reîncărcarea tamburului și aruncarea particulelor de apă în turbină provoacă daune mecanice grave rotorului și lamelor sale. Tamburul este alimentat cu apă una și, mai puțin frecvent, cu două șiruri de conducte de alimentare cu apă, dintre care una servește drept rezervă.

Nivele de automatizare

Gradul de automatizare este stabilit atunci când se proiectează o cameră a cazanului sau când se efectuează revizuirea / înlocuirea echipamentului. Poate varia de la controlul manual bazat pe citirile instrumentelor până la controlul complet automat bazat pe algoritmi dependenți de vreme. Nivelul automatizării este determinat în primul rând de scopul, puterea și caracteristicile funcționale ale funcționării echipamentului.

Automatizarea modernă a funcționării cazanului implică o abordare integrată - subsistemele de control și reglare ale proceselor tehnologice individuale sunt combinate într-o singură rețea cu control funcțional al grupului.

Automatizarea cazanelor de abur DKVR cu sistem de economisire a energiei "Fakel-2010"

| Cabinet de control al instrumentației | Motor VFD Control Station | Analizor gaze arse KAKG, IAKG |

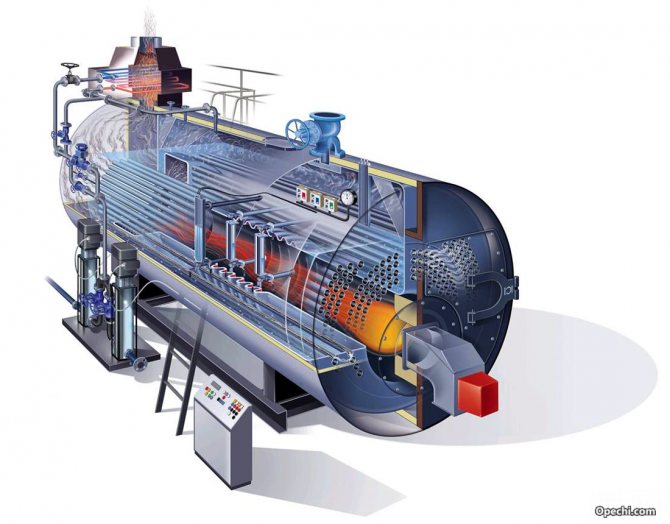

Scurtă descriere a cazanelor de abur DKVr Nomenclatura cazanelor de abur DKVr: DKVr-2,5-13; DKVr-4-13; DKVr-4-13-250; DKVr-6.5-13; DKVr-6.5-23; DKVr-6.5-13-250; DKVr-6.5-23-370; DKVr-10-13; DKVr-10-23; DKVr-10-13-250; DKVr-10-23-250 (370); DKVr-10-39; DKVr-10-39-440; DKVr-20-13; DKVr-20-23; DKVr-20-13-250; DKVr-20-23-370. Cazanele cu abur DKVr (E) sunt concepute pentru a genera abur saturat și supraîncălzit utilizat pentru încălzirea și cazanele industriale și centralele electrice. Industria produce cazane de tip petrol-gaz de tip DKVr cu o capacitate de abur de 2,5; patru; 6,5; 10 și 20 t / h cu o presiune de lucru de 1,3 și 2,3 MPa (13 și 23 kg / cm2). Cazanele sunt echipate cu arzătoare HMG, capacitatea arzătoarelor instalate este determinată de puterea cazanului. Pe cazanele cu o capacitate de până la 10 t / h, două arzătoare sunt instalate în partea din față a cazanului într-un singur nivel, iar pe cazanele DKVr-20 - trei arzătoare pe două niveluri. Un caz de economisire este instalat pe cazane pentru a recupera căldura gazelor reziduale. Pentru a furniza aer arzătoarelor, cazanul este echipat cu un ventilator cu capacitatea necesară. Pentru a îndepărta gazele de ardere și a crea vidul necesar în cuptor, cazanele sunt, de asemenea, echipate cu un aspirator de fum de performanța necesară. Puterea cazanului este reglată prin reglarea puterii arzătoarelor.

Automatizare de economisire a energiei pentru cazane DKVr "de la NPF Uran-SPb" SA NPF "Uran-SPb" efectuează un set de lucrări la re-echiparea tehnică de automatizare și alimentarea cu gaz a cazanului la cheie ("Domeniul de aplicare al serviciilor») De la elaborarea documentației de proiectare la instalarea echipamentelor și reglarea operațională bazată pe echipamentul KB AGAVA. NPF "Uran-SPb" este un dealer al acestei companii, utilizează dispozitive în dezvoltarea sa și le furnizează la prețuri de producător. În timpul reconstrucției automatizării cazanelor de abur DKVr, tehnologia autorului de combustie economică și ecologică a combustibilului "Fakel" este utilizată sub forma unui sistem de economisire a energiei „Fakel-2010”... Controlul automat al cazanului este asigurat: cu aprindere automată a arzătoarelor, cu corectarea alimentării cu aer pentru combustie în funcție de analiza gazelor arse și controlul frecvenței vitezei de rotație a motoarelor electrice (VFD). Operatorii camerei de cazan pot interfera cu funcționarea automatizării transferând-o din modul „Automat” în modul „Manual”. Sistemul de automatizare și control al siguranței cazanului se bazează pe dispozitivul de control al microprocesorului AGAVA 6432 pentru cazane, cuptoare, uscătoare (controler). Controlerul AGAVA 6432 atunci când funcționează pe gaz sau combustibil lichid în conformitate cu manualul de funcționare a cazanului, regulile federale și reglementările din domeniul siguranței industriale, reglementările tehnice ale Federației Ruse și CU în domeniul siguranței, SP 62.13330.2011, SP 89.13330.2012, GOST R 54961-2012, GOST 21204-97 prevede:

- verificarea automată a etanșeității supapelor de gaz,

- aprinderea automată a arzătorului cazanului pe gaz,

- aprindere semi-automată sau manuală a arzătoarelor de ulei,

- oprirea de protecție a arzătoarelor în cazul unuia dintre evenimente: creșterea / scăderea presiunii gazului în fața arzătorului;

- scăderea presiunii combustibilului lichid în fața arzătorului;

- scăderea presiunii aerului în fața arzătorului;

- scăderea vidului în cuptor;

- o creștere a nivelului în tamburul cazanului peste nivelul superior de urgență;

- coborârea nivelului din tamburul cazanului sub nivelul inferior de urgență;

- creșterea presiunii aburului în tamburul cazanului;

- stingerea lanternei arzătorului sau a aprinderii;

- oprirea aspiratorului de fum;

- oprirea ventilatorului suflantei;

- încetarea alimentării cu energie electrică sau pierderea tensiunii pe dispozitivele de control și instrumentele de măsurare automate și de la distanță.

Reglarea capacității cazanului Controlerul AGAVA 6432, pe lângă implementarea tuturor protecțiilor obligatorii, efectuează:

- reglarea automată fără probleme a puterii cazanului în funcție de presiunea aburului din tamburul cazanului sau presiunea gazului pe cazan;

- reglarea automată și uniformă a raportului „combustibil-aer” prin controlul actuatorului paletei de ghidare a ventilatorului sau a acționării cu frecvență a motorului ventilatorului în funcție de presiunea gazului și a aerului;

- aspirarea în cuptorul cazanului prin controlul dispozitivelor de acționare ale dispozitivului de ghidare a aspiratorului de fum sau a acționării cu frecvență controlată a motorului de evacuare a fumului prin presiune / vid în cuptorul cazanului;

- nivelul apei din tamburul cazanului prin controlul actuatorului supapei de control pe alimentarea cu apă a cazanului;

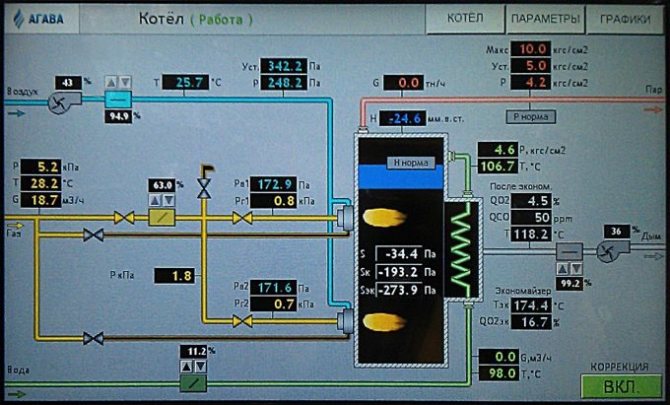

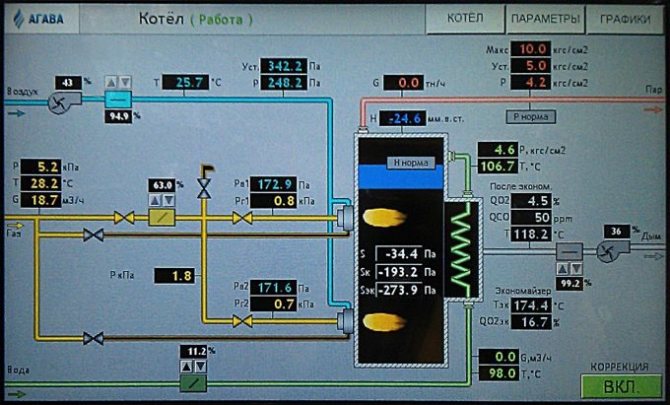

Programul de control poate prevedea funcția de reducere a puterii cazanului prin oprirea (în funcție de schema specifică de alimentare cu gaz a cazanului) a unuia sau a două arzătoare. Pentru a înregistra evenimente și principalii parametri tehnologici ai cazanului, un controller electronic este implementat în controler. Panoul tactil al operatorului este instalat suplimentar în dulapul cazanului (la comandă), în care sunt afișate toate semnalele analogice de la senzori pentru a fi indicate în diagrama mimică a cazanului.

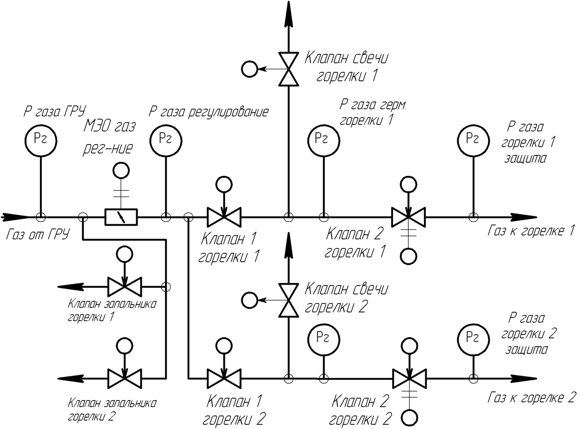

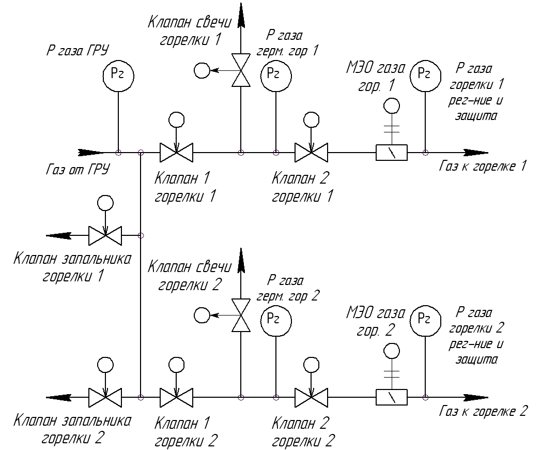

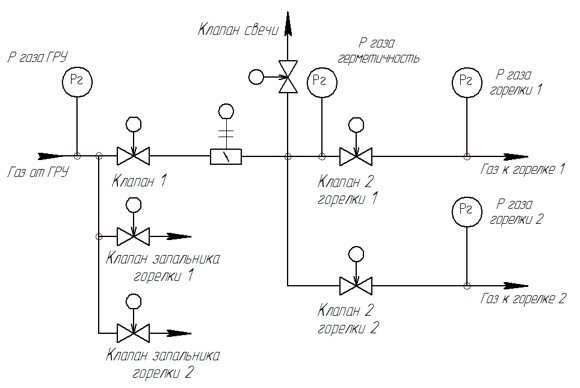

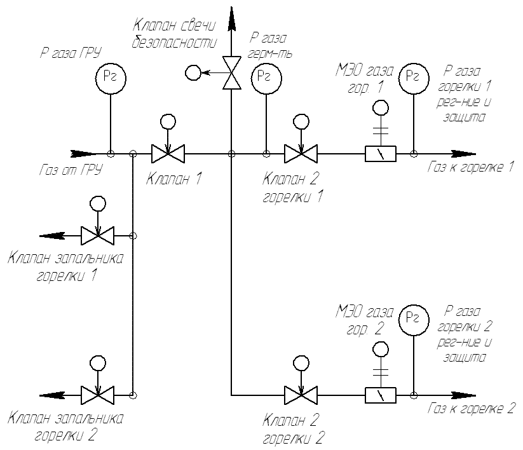

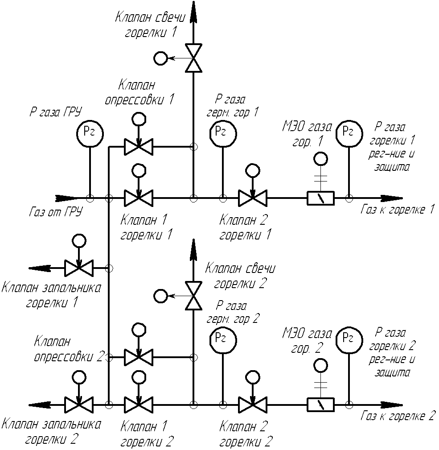

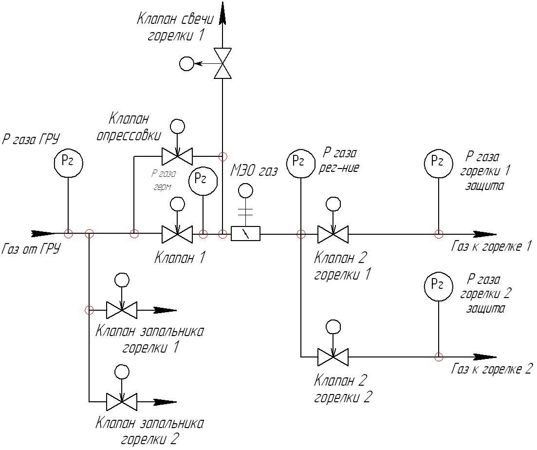

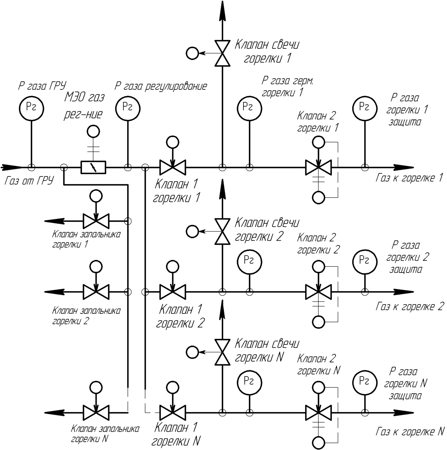

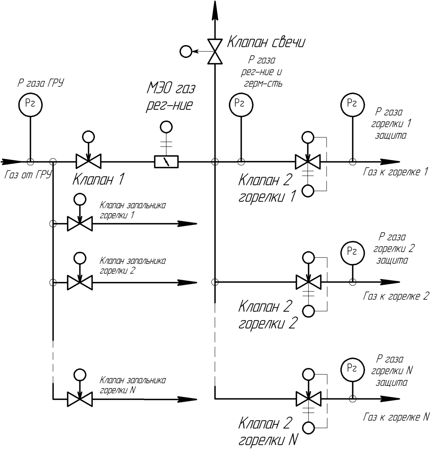

Cele mai frecvente scheme de alimentare cu gaz pentru cazanele cu 2 arzătoare DKVr

|

|

| Circuitul complet de gaz al unui cazan cu 2 arzătoare, reglarea puterii cazanului cu un amortizor comun de gaz. | Schema completă a gazului unui cazan cu 2 arzătoare, reglarea puterii cazanului cu amortizoare de gaz în fața arzătoarelor |

|

|

| Circuitul de gaz al unui cazan cu 2 arzătoare cu o primă supapă de gaz comună pe parcurs, reglarea puterii cazanului cu un amortizor de gaz comun. | Circuitul de gaz al unui cazan cu 2 arzătoare cu o primă supapă de gaz comună pe parcurs, reglarea puterii cazanului cu amortizoare de gaz în fața arzătoarelor. |

|

|

| Schema completă a gazului unui cazan cu 2 arzătoare cu supape suplimentare de testare a presiunii, reglarea puterii cazanului cu amortizoare de gaz în fața arzătoarelor. | Circuitul de gaz al unui cazan cu 2 arzătoare cu o primă supapă de gaz comună și o supapă de testare a presiunii suplimentare, reglarea puterii cazanului cu un amortizor de gaz comun. |

Cele mai frecvente scheme de alimentare cu gaz pentru cazanele cu 3 arzătoare DKVr-20

|

|

| Schema completă a gazului unui cazan cu 3 arzătoare, reglarea puterii cazanului cu un amortizor comun de gaz. | Schema completă a gazului unui cazan cu 3 arzătoare, reglarea puterii cazanului cu amortizoare de gaz în fața arzătoarelor. |

Setul de automatizare pentru controlul cazanului include:

- Instrumentare și dulap de comandă cu instalat:

- controler AGAVA 6432.20, compoziția controlerului poate varia în funcție de numărul de canale de control și monitorizare necesare,

- indicatori ADI-0.1 sau contoare cu mai multe domenii de presiune a gazului, aerului, rarefacției ADN, ADR.

- Panou tactil de operator de 10 inch pentru afișarea semnalelor de la senzorii analogici și discreți pe diagrama mimică a cazanului și sub formă de tabel, menținând o arhivă de parametri analogi ai cazanului (instalat opțional pentru cazanele cu 2 arzătoare în conformitate cu cerințele chestionarului și obligatoriu pentru Cazane cu 3 arzătoare);

- indicatoare de poziție ale dispozitivelor de acționare ADI-01.7 și comutatoare pentru comanda la distanță a regulatoarelor cazanului;

- surse de alimentare, dispozitiv de protecție la supratensiune pentru alimentarea modulelor controlerului și dispozitive de automatizare;

- conectori terminali pentru conectarea dispozitivelor externe.

- Alimentare neîntreruptibilă pentru echipamente de instrumentare, pentru a proteja împotriva scăderilor de tensiune pe termen scurt.

- Un set de contoare pentru presiunea gazului, aerului, vidului tip ADN, ADR

- Un set de detectoare de flacără ADP pentru controlul aprinderii și al arzătorului.

- Set de senzori de presiune pentru abur și combustibil lichid tip ADM-100.

- Un set de senzori de temperatură (gaze de ardere, apă etc.).

- Set combinat de analizoare de gaze arse: KAKG - pentru corectarea procesului de ardere a combustibilului (instalat după cazan); IACG - pentru a controla eficiența și calitatea combustiei (instalată după economizor).

- Debitmetre de combustibil și apă (furnizate dacă este necesar - tipuri de echipamente în conformitate cu documentația proiectului).

- Un set de actuatoare, supape de gaz (furnizate, dacă este necesar - tipuri de echipamente în conformitate cu documentația proiectului).

- Un set de convertoare de frecvență ERMAN sau stații de comandă a motorului AGAVA-E pentru motoare de evacuare a fumului și ventilatoare.

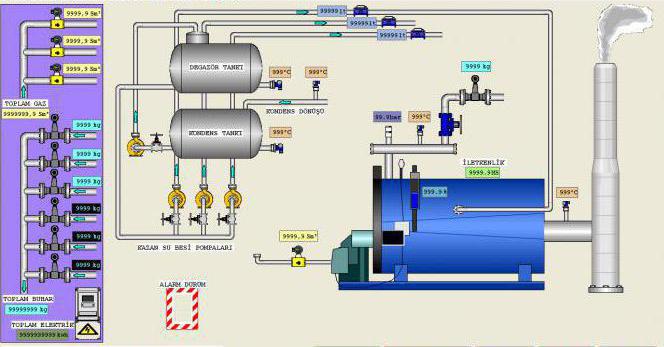

ACS TP "Dispecer" pentru cazan DKVr În funcție de numărul cazanelor din camera cazanului, sistemul de expediere poate fi fie parte a sistemului general de dispecerizare a camerei cazanelor, fie implementat pentru un cazan. Sistemul de dispecerizare constă dintr-o stație de lucru a operatorului pentru o cazană sau o cameră de cazan, care afișează:

- diagrama mimică a cazanului, care arată: starea mecanismelor executive ale cazanului, valoarea semnalelor de la senzorii analogici, modul de funcționare al cazanului;

- grafice ale valorilor analogice ale parametrilor cazanului, valorilor curente și arhivate;

- jurnalul de evenimente al operației de automatizare.

Sistemul de dispecerizare permite operatorului să:

- respectați modurile de funcționare ale cazanului;

- creați rapoarte privind funcționarea cazanului pentru o anumită perioadă cu imprimarea lor pe hârtie;

- efectuați pornirea / oprirea la distanță a cazanului;

- modificați setarea pentru reglarea performanței cazanului;

- puneți în modul de la distanță și controlați regulatoarele cazanului prin comenzi de pe computer (opțiune, disponibilă la cerere).

Schema mnemonică a cazanului pe ecranul dulapului de comandă sau a sistemului automat de control al procesului "Dispecerat atunci când funcționează pe gaz

Schema mnemonică a cazanului pe ecranul dulapului de comandă sau a sistemului automat de control al procesului "Dispecerat atunci când funcționează pe combustibil lichid

| Tabelul parametrilor de funcționare a cazanului de pe ecranul „Dispecerului” | Graficele din arhiva parametrilor cazanului de pe ecranul „Dispecerului” |

În computerul Dispatcher APCS, sunt concentrate informații complete despre funcționarea cazanului, atât curent (instantaneu), cât și acumulat (memorat):

- asupra presiunii aburului, gazului, combustibilului lichid, aerului;

- despre rarefacerea în cuptorul cazanului și în coșul de fum înainte și după economizor;

- despre temperatura aerului exterior, a apei și a gazelor de ardere înainte și după economizor;

- despre nivelul apei din tamburul cazanului și despre poziția amortizoarelor care reglează gazul, motorina, aerul, vidul, nivelul apei;

- privind consumul de gaz, motorină, abur, apă de alimentare și consumul de energie electrică de către aspiratorul de fum și ventilator;

- asupra concentrației de oxigen și monoxid de carbon (arsuri) în gazele de ardere evacuate după cazan, precum și asupra concentrației de oxigen după economizor și asupra valorii eficienței calculate a cazanului (COP);

- asupra stării senzorilor discreți (releu) ai obiectului, care acționează asupra semnalizării de avertizare (lumină și sunet) și asupra semnalizării de alarmă (pentru a opri cazanul):

- abateri ale presiunii gazului, nivel în tamburul cazanului;

- scăderea vidului în focar, presiunea aerului;

- prezența unei lanterne de aprindere și a unei arzătoare;

- excesul presiunii admise a aburului;

- - lipsa ventilației cuptorului;

- pierderea tensiunii în circuitele de protecție;

- oprirea de urgență a cazanului.

Set de livrare ACS TP:

- Sistemul SCADA,

- Software APCS,

- Server OPC Agava-OPC,

- Convertor de interfață RS-485 / USB,

- Stația de lucru a operatorului (computer personal, imprimantă) - furnizată la cerere

Lista de referințe de aprovizionare cu automatizare

În timpul dezvoltării și fabricării automatizării cazanelor, întreprinderea LLC KB "AGAVA" pentru perioada 2003-2020 a livrat automatizare pentru 360 cazane (a se vedea „Lista de referințe”)

Procedura pentru comandarea automatizării sau o gamă completă de lucrări la re-echiparea tehnică a cazanelor "DKVr"

JSC NPF Uran-SPb poate efectua o gamă completă de lucrări la cheie la re-echiparea tehnică de automatizare și alimentarea cu gaz a cazanului de la elaborarea documentației de proiectare până la instalarea echipamentelor și reglarea regimului pe baza echipamentelor AGAVA.

De acord cu Clientul, se poate efectua doar o parte a lucrării (proiectare și punere în funcțiune), dar aceasta nu ar trebui să încalce drepturile de autor ale NPF Uran-SPb pe sistemul Fakel și să dezvăluie secretele Know-How-ului.

Pentru comandă:

- un set de automatizări pentru cazanul DKVr, un chestionar este completat și trimis la adresa noastră;

- ACS TP „Dispecer” pentru cazanul DKVr, chestionarul este completat și trimis la adresa noastră;

- a proiectului de reechipare tehnică a cazanului DKVr, ni se trimite o atribuire de proiectare sau o scrisoare oficială care să indice tipul cazanului, numărul cazanelor din instalația supusă reechipamentului tehnic, tipurile de combustibil. (Este posibil ca un specialist să plece la un sondaj de pre-proiectare pentru a întocmi o sarcină de proiectare);

- instalare și punere în funcțiune, o aplicație se face sub orice formă.

Structura generală

Automatizarea cazanelor se bazează pe o schemă de control pe două niveluri. Nivelul inferior (de câmp) include dispozitive de automatizare locală bazate pe microcontrolere programabile care implementează protecție tehnică și blocare, reglare și modificare a parametrilor, convertoare primare de mărimi fizice.Aceasta include, de asemenea, echipamente pentru conversia, codificarea și transmiterea datelor de informații.

Nivelul superior poate fi prezentat sub forma unui terminal grafic încorporat în dulapul de comandă sau a unei stații de lucru a operatorului automat, bazată pe un computer personal. Toate informațiile de la microcontrolerele de nivel scăzut și senzorii de sistem sunt afișate aici și sunt introduse comenzile operaționale, ajustările și setările. Pe lângă trimiterea procesului, sunt rezolvate sarcinile de optimizare a modurilor, diagnosticarea condițiilor tehnice, analiza indicatorilor economici, arhivarea și stocarea datelor. Dacă este necesar, informațiile sunt transferate către sistemul general de management al întreprinderii (MRP / ERP) sau de decontare.

Arhitectură

Cazanul APCS este reprezentat de patru niveluri ierarhice.

Primul nivel (inferior) include senzori de semnale analogice și discrete măsurate, actuatoare, inclusiv supape de închidere și control, ansambluri PT30.

Al doilea nivel (mediu) include dulapurile de comandă ale arzătorului cazanului.

Al treilea nivel (mediu) al sistemului include: controlere cu microprocesor de protecție tehnologică, telecomandă, reglare automată și subsistem de informații.

Al patrulea nivel (superior) al sistemului include:

- stații de lucru automate ale șoferului cu funcționalitate 100% interschimbabilă (funcțiile stației operatorului pot fi combinate cu funcțiile serverelor)

- o stație de lucru automatizată pentru un inginer de sistem - SI, care vă permite funcțional să efectuați lucrări pentru a sprijini un sistem automat de control al proceselor

- imprimantă pentru tipărirea rapoartelor de evenimente, foi de regim, liste de schimbări etc.

Automatizarea echipamentelor cazanelor

Piața modernă este reprezentată pe scară largă atât de dispozitive și dispozitive individuale, cât și de seturi automate domestice și importate pentru cazane de abur și apă caldă. Instrumentele de automatizare includ:

- echipamente de control al aprinderii și prezența unei flăcări, pornirea și controlul procesului de ardere a combustibilului în camera de ardere a unității de cazan;

- senzori specializați (manometre de tiraj, senzori de temperatură și presiune, analizoare de gaze etc.);

- servomotoare (electrovalve, relee, servomotoare, convertizoare de frecvență);

- panouri de comandă pentru cazane și echipamente generale pentru cazane (console, diagrame mimice ale senzorilor);

- dulapuri de comutare, linii de comunicații și alimentare.

La alegerea mijloacelor tehnice de control și monitorizare, trebuie acordată cea mai mare atenție automatizării siguranței, care exclude apariția unor situații anormale și de urgență.

Funcții

- Măsurarea și controlul parametrilor tehnologici

- Detectarea, semnalizarea și înregistrarea abaterilor parametrilor de la limitele stabilite

- Formarea și tipărirea documentelor contabile

- Arhivarea istoricului modificărilor parametrilor

- Sarcini de calcul

- Control de la distanță al echipamentelor tehnologice

- Control de la distanță al dispozitivelor de acționare

- Executarea algoritmilor de protecție tehnologică

- Controlul logicii

- Reglare automată

- Controlul trecerii comenzilor de control către controler

- Mențineți unitatea timpului sistemului

- Diferențierea accesului la funcțiile sistemului

- Autodiagnosticare hardware și software a controlerelor cu ieșire de informații către indicatorii plăcii și la nivelul superior

- Verificarea fiabilității semnalelor informaționale

- Reconfigurare rapidă a sistemului și reconfigurare software etc.

Subsisteme și funcții

Orice schemă de automatizare a camerei cazanelor include subsisteme de control, reglare și protecție. Reglarea se efectuează prin menținerea modului optim de ardere prin setarea vidului în cuptor, debitul primar de aer și parametrii purtătorului de căldură (temperatură, presiune, debit).Subsistemul de control transmite date reale despre funcționarea echipamentului către interfața om-mașină. Dispozitivele de protecție garantează prevenirea situațiilor de urgență în caz de încălcare a condițiilor normale de funcționare, furnizarea unei lumini, semnal sonor sau oprirea unităților de cazan cu fixarea cauzei (pe un afișaj grafic, o diagramă mnemonică, o placă) .

Automatizare "Kontur-2". Principiul de funcționare al controlului automat

|

Scop:

Automatizarea "Kontur-2" este concepută pentru a menține în mod automat presiunea aburului sau temperatura apei (cazan de apă caldă) constante. Instalat pe cazane cu abur cu o presiune de abur peste 0,7 kgf / cm2 și cazane cu apă fierbinte cu o temperatură de încălzire a apei peste 115 ° C.

Producător:

Uzina de automatizare termică din Moscova.

Principiul de funcționare al controlului automat

Modificarea presiunii aburului este sesizată de senzorul „Sapphire”, în care se schimbă semnalul de ieșire către regulatorul RS-29, în care este procesat, amplificat și apoi alimentat la MEO, în care este pornit motorul, care deplasează clapeta de gaz printr-un sistem de pârghii, ca urmare a căreia se modifică presiunea gazului. Modificarea presiunii gazului este sesizată de senzorul „Sapphire” pentru gaz, în care se schimbă semnalul de ieșire care ajunge la regulatorul RS-29 prin aer și când semnalele de la „Safir” prin gaz și de la „Saphir „prin aer sunt egale ca mărime, semnalul de ieșire de pe PC -29 pe aer la MEO se oprește și motorul se oprește.

Ca urmare a unei modificări a sarcinii pe arzător, vidul se schimbă, acest lucru este sesizat de senzorul „Sapphire”, în funcție de vidul în care semnalul de ieșire se schimbă la regulatorul PC-29, în care este procesat, amplificat și alimentat la MEO, în care motorul este pornit și printr-un sistem de pârghii se deplasează paletele de ghidare ale aspiratorului de fum până când se restabilește vidul prestabilit.

Ca urmare a transformării apei în abur, nivelul apei scade, acest lucru este detectat prin vasul de egalizare de către senzorul „Safir”, în funcție de nivelul apei, semnalul de ieșire la regulatorul RS-29 se modifică, în funcție de nivelul apei în care este procesat, amplificat și apoi alimentat la MEO, în care motorul este pornit și printr-un sistem de pârghii se deschide supapa de alimentare.

Principiile de funcționare ale automatizării siguranței

Semnalul electric de la dispozitivul de siguranță primar merge la ecranul cazanului și prin releul senzorului este activată alarma de sunet și lumină, apoi semnalul trece la releul de timp, unde există o întârziere de până la 30 de secunde (cu excepția stingerea flăcării), iar dacă operatorul, trecând la controlul manual, nu restabilește parametrul, releul de timp întrerupe circuitul, prefixul electric al dispozitivului de închidere slam este activat, alimentarea cu gaz a cazanului se oprește.

Pornirea cazanului cu automat "Kontur"

a) pregătire pentru aprindere:

- comandă scrisă;

- pregătiți cazanul pentru aprindere;

- verificați dacă toate supapele de închidere de pe conducta de gaz, cu excepția supapei pentru dopul de siguranță, sunt închise;

- verificați starea dispozitivelor de automatizare prin inspecție externă;

- setați comutatorul de comutare pe RS-29 pe control manual;

- instalați comutatorul aprinderii electrice pe arzătorul aprins;

- setați comutatorul pentru blocarea aspiratorului de fum și a ventilatorului în poziția de blocare;

- setați comutatorul de tip combustibil la „gaz”;

- alimentarea cu energie a ecranului cazanului;

- eliminați semnalul sonor;

- utilizați mai multe sau mai puține comutatoare de la RS-29 pe gaz pentru a verifica funcționarea MEO și deschideți clapeta de gaz în poziție conform instrucțiunilor de aprindere;

- utilizați mai multe sau mai puține comutatoare de la RS-29 pentru a verifica funcționarea MEO prin aer și a închide ghidajul ventilatorului;

- utilizați întrerupătoarele mai mult sau mai puțin de la RS-29 sub vid pentru a verifica funcționarea MEO și a închide paleta de ghidare;

- utilizați mai multe sau mai puține comutatoare de la RS-29 pe apă pentru a verifica funcționarea MEO;

- porniți aspiratorul de fum cu cheia de la scut și deschideți paleta de ghidare;

- porniți ventilatorul folosind cheia de la panou și deschideți dispozitivul de ghidare (ventilați focarul conform timpului specificat în instrucțiuni și, după expirarea timpului de ventilație, setați vidul minim și presiunea aerului;

b) aprinderea cazanului:

- deschideți supapa principală;

- deschideți robinetul din fața supapei de aprindere electrică și folosiți cheia de la panou pentru a o aprinde (dacă nu există aprindere electrică, aprindeți aprinderul portabil și aduceți-l în cuptor);

- cuplați pârghiile supapei de închidere;

- deschideți supapa de control;

- închideți robinetul de pe ștecherul de siguranță;

- după ce vă asigurați că aprinderul este pornit, deschideți încet supapa de funcționare de pe arzător, observând aprinderea gazului și presiunea conform manometrului;

- închideți robinetul din fața supapei de aprindere electrică (închideți robinetul de pe aprindere portabil și scoateți-l din cuptor);

- reglați arderea arzătorului;

- scrie în jurnal.

Oprirea cazanului

- comandă scrisă;

- comutați comutatorul de pe RS-29 pe control manual;

- utilizarea comutatoarelor de comutare mai mult sau mai puțin pentru a reduce sarcina arzătorului la minimum;

- închideți supapa de lucru;

- închideți supapa de control;

- deschideți robinetul de pe ștecherul de siguranță;

- închideți supapa principală;

- după expirarea timpului de ventilație post-oprire, opriți ventilatorul și aspiratorul de fum;

- după ce presiunea vaporilor scade la zero, opriți alimentarea scutului de miză;

- scrie în jurnal.

- Oprirea de urgență se face cu o cheie de la scut

Protocoale de comunicare

Automatizarea centralelor de cazane bazate pe microcontrolere minimizează utilizarea liniilor de comutare a relei și de control în circuitul funcțional. O rețea industrială cu o interfață specifică și un protocol de transfer de date este utilizat pentru a comunica nivelurile superioare și inferioare ale ACS, pentru a transfera informații între senzori și controlere și pentru a transmite comenzi către dispozitivele executive. Cele mai utilizate standarde sunt Modbus și Profibus. Sunt compatibile cu cea mai mare parte a echipamentelor utilizate pentru automatizarea instalațiilor de alimentare cu căldură. Acestea se disting prin indicatori înalți ai fiabilității transferului de informații, prin principii simple și ușor de înțeles de funcționare.

Economisirea energiei și efectele sociale ale automatizării

Automatizarea caselor de cazane elimină complet posibilitatea producerii de accidente cu distrugerea structurilor de capital, moartea personalului de service. ACS este capabil să asigure funcționarea normală a echipamentelor non-stop, pentru a minimiza influența factorului uman.

Având în vedere creșterea continuă a prețurilor pentru resursele de combustibil, efectul automatizării de economisire a energiei nu are o importanță mică. Economisirea gazelor naturale, ajungând până la 25% în timpul sezonului de încălzire, este asigurată de:

- raportul optim „gaz / aer” în amestecul de combustibil la toate modurile de funcționare ale camerei cazanului, corectarea nivelului conținutului de oxigen din produsele de ardere;

- capacitatea de a personaliza nu numai cazanele, ci și arzătoarele pe gaz;

- reglarea nu numai de temperatura și presiunea lichidului de răcire la intrarea și ieșirea cazanelor, ci și luând în considerare parametrii de mediu (tehnologii dependente de vreme).

În plus, automatizarea vă permite să implementați un algoritm eficient din punct de vedere energetic pentru încălzirea clădirilor nerezidențiale sau a clădirilor care nu sunt utilizate în weekend și de sărbători.

Automatizarea cazanelor de abur și apă caldă: sistemul de control "Kontur"

De exemplu, cu o creștere a presiunii gazului, care determină o creștere a debitului, dispozitivul de reglare P.25 emite o comandă către servomotor pentru a porni și servomotorul deplasează lamele paletei de ghidare axială a ventilatorului suflantei în direcția de creștere a debitului de aer.

Regulator de vid al cuptorului... În funcție de modificarea alimentării cu gaz și aer a cuptorului cazanului, vidul din partea superioară a cuptorului se va schimba.

Senzorul de vid este și senzorul DT-2, care, cu o schimbare a vidului, trimite un semnal electric către dispozitivul de reglare P.25, care compară semnalul primit cu cel dat și, în cazul inegalității lor, trimite un semnal mecanismului de impuls care acționează asupra ghidajului ventilatorului de evacuare, crescând sau scăzând subpresiunea.

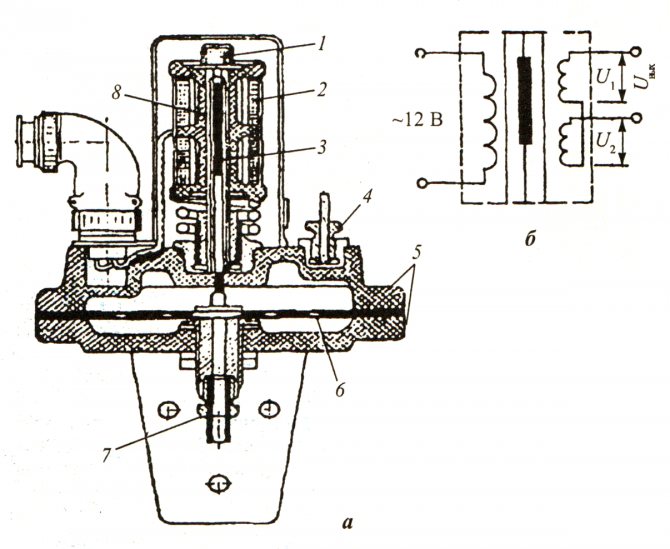

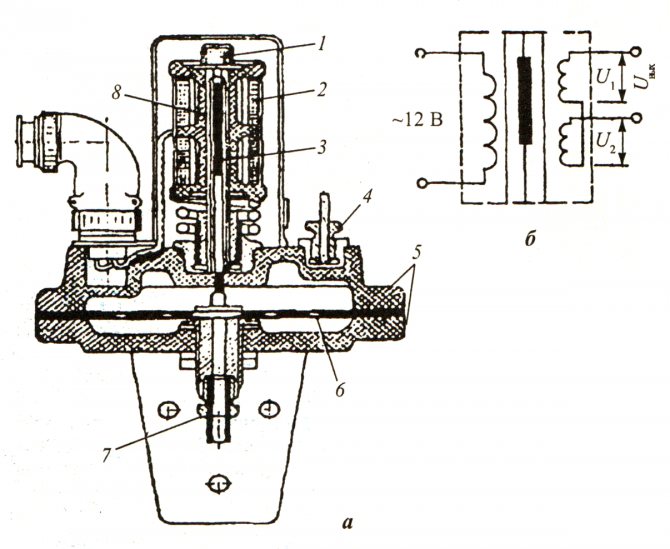

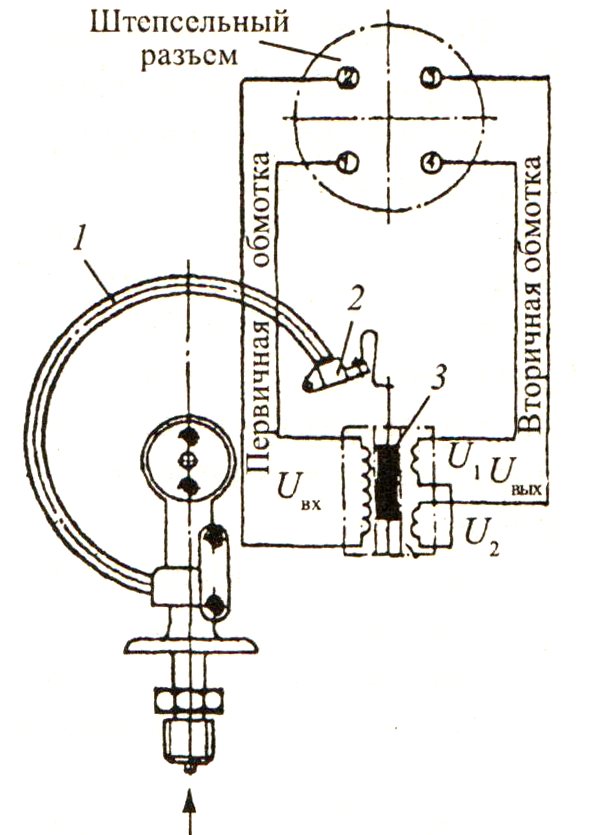

Smochin. 131. Manometru de tracțiune diferențială DT-2: dispozitiv de manometru de tracțiune; b-circuit electric; 1 - piuliță; 2 - bobina convertorului transformatorului diferențial; 3 - nucleul convertorului transformatorului diferențial; 4, 7 - montaj; 5 - carcasă; 6- membrana; 8 - tub de divizare

Smochin. 130. Manometru electric de la distanță DER: 1 - arc; 2 - capătul liber al arcului; 3 - miezul convertorului transformatorului diferențial

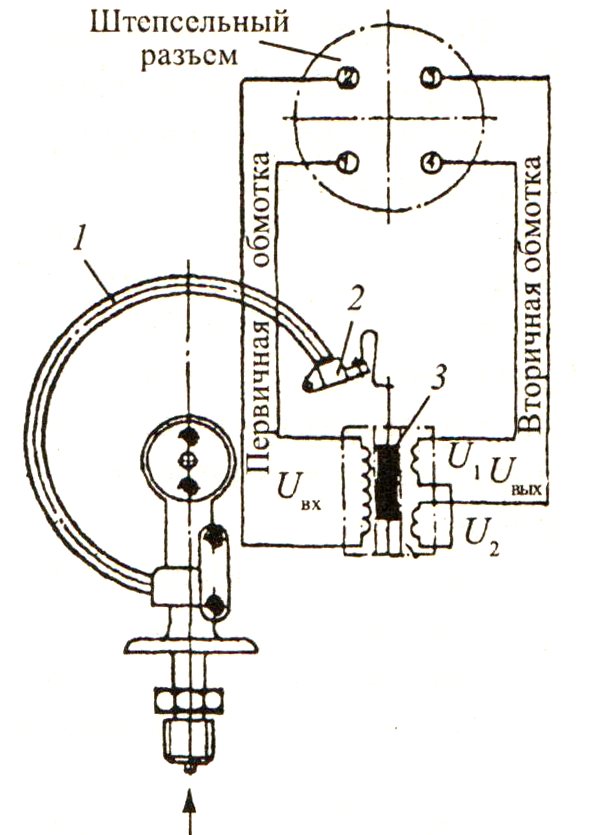

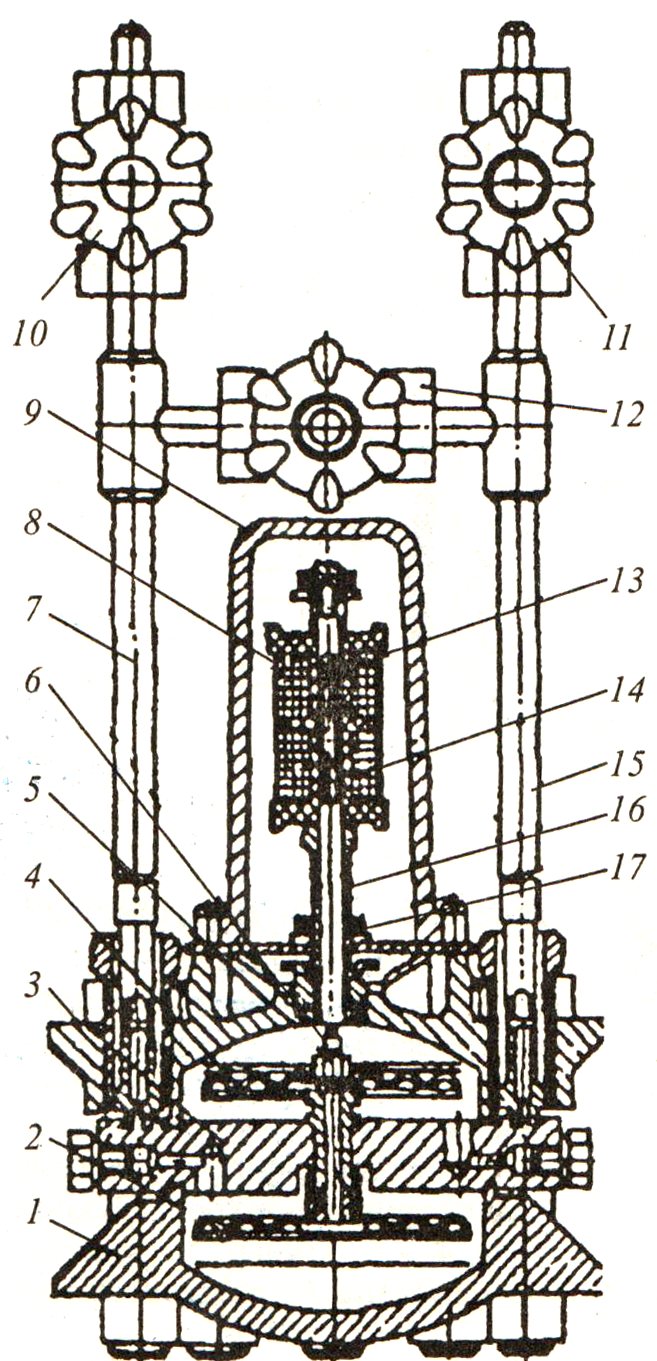

Regulator de nivel al apei în tamburul cazanului. Senzorul acestui regulator este un manometru diferențial de presiune DM (Fig. 132), care este conectat la tamburul cazanului printr-o coloană de nivel. Căderea de presiune a apei corespunde nivelului din tamburul cazanului și este alimentată la manometrul diferențial. Semnalul de la bobina transformatorului diferențial al manometrului este alimentat către dispozitivul de reglare P.25, unde este comparat cu presetarea, setat de punctul de referință și, în caz de inegalitate a acestor semnale, dă comanda mecanismului de acționare a MI pentru a deschide sau închide supapa de control PK instalată pe linia de alimentare a cazanului cu abur.

Cazanele de apă caldă sunt echipate cu: regulator de temperatură a apei la ieșirea cazanului; regulator al raportului „gaz-aer”; regulator de vid în focar.

Senzorii pentru reglarea temperaturii apei care ies din cazan sunt termometre de rezistență care măsoară temperatura apei calde și a aerului exterior. Senzorii convertesc temperatura într-un semnal electric și o alimentează la intrarea dispozitivului de reglare P.25, unde este comparată cu cea prestabilită, iar în caz de inegalitate a semnalelor, dispozitivul de reglare P.25 emite o comandă către mecanismul de acționare al MI pentru a roti clapeta de reglare RZ în fața arzătoarelor într-o direcție sau alta, crescând sau prin reducerea debitului de gaz. Regulatoarele pentru raportul gaz-aer și presiunea negativă funcționează la fel ca regulatoarele pentru cazanele cu abur.

De asemenea, pentru a menține presiunea constantă la intrările în camera cazanului, pot fi instalate regulatoare universale de debit și presiune URRD: URRD, URRD-2, URRD-3.

Smochin. 132. Manometru diferențial DM: 1,6 - capace de carcasă; 2,4- cutii cu membrană; 3 - partiție; 5 - mamelon; 7 și 15 - tuburi de impuls; 8 - convertor diferențial-transformator; 9 - capac; 10, 11, 12 - supapă; 13 - tub de distribuție; 14 - tija miezului convertorului; 16 - bucșă de reglare zero; 17 - piuliță de blocare